Plaatwerkproductie

De productie- en ontwerpgids

Leer hoe je effectief plaatwerkonderdelen ontwerpt. Deze gids begint met de basis en gaat richting ontwerpbest practices en advies over materiaalselectie, afwerkingen en bevestigingsmiddelen, met een focus op twee plaatbewerkingsprocessen: buigen en lasersnijden.

Hoe werkt plaatmetaal fabricage?

Er zijn verschillende manieren om plaatmetaal te vormen, maar ze komen allemaal neer op twee brede categorieën: plaatmetaal kan ofwel worden gesneden of gevormd.

Doordat er veel verschillende manieren zijn om plaatmetaal te snijden en te vormen, zijn er veel specifieke gereedschapstypen nodig die de kosten kunnen opdrijven. Daarom is het ontwikkelen van een goed begrip van de verschillende plaatmetaal fabricageprocessen essentieel om het meest efficiënte ontwerp voor een bepaalde toepassing te produceren.

De meest basale vorm van plaatmetaal fabricage begint met een vlakke plaat van metaal en een blauwdruk (meestal een DXF- of CAD-bestand). Deze blauwdruk zal dienen als instructies over hoe het basismateriaal moet worden gesneden, gevormd en afgewerkt.

Het kan zo eenvoudig zijn als een enkele buiging om het in hoekijzer te veranderen, of laser gesneden en gebogen aan de randen om computerbehuizingspanelen te maken. Wanneer deze processen gecombineerd worden, wordt het materiaal eerst gesneden en later gevormd, gevolgd door afwerking en het samenvoegen.

Wat is precisie plaatwerk fabricage?

Precisie plaatwerk fabricage verwijst naar enkele van dezelfde methoden en technieken als “niet-precisie” maar naar een nauwkeuriger tolerantieniveau. Dit vereist soms dat de ontwerpingenieur meer tijd besteedt aan het bekijken van de materiaaleigenschappen, rekcalculaties, korrelrichting en ander diepgaand onderzoek om de benodigde precisie te bereiken.

Voordelen en beperkingen van plaatmetaalbewerking

Aangezien de term plaatmetaalbewerking een breed scala aan processen en technieken omvat, variëren de voordelen en nadelen sterk, afhankelijk van het proces. Hieronder volgt een algemene samenvatting van de voordelen en nadelen van het bewerken van plaatmetaal, maar om een vollediger begrip te krijgen van of een bepaald plaatmetaalbewerkingsproces geschikt is voor uw toepassing, is meer onderzoek naar elk afzonderlijk proces nodig.

Voordelen

Productie kan snel prototypeonderdelen produceren met dezelfde precisie en snelheid als bij de productie. Het kan ook gemakkelijk worden aangepast, dus als het eerste ontwerp niet werkt zoals gepland - geen probleem - kan het volgende onderdeel meteen worden aangepast. Dit aanpassingsaspect maakt plaatmetaal veelzijdig, flexibel en betaalbaar als het gaat om het maken van op maat gemaakte onderdelen.

Wanneer onderdelen in grote aantallen worden geproduceerd, wordt plaatmetaal zelfs goedkoper per onderdeel met uitzonderlijk consistente resultaten.

In dit artikel alleen al worden veertien soorten plaatwerkfabricage genoemd. Deze verschillende technieken maken het mogelijk om relatief complexe onderdelen te maken door platte platen te snijden, onderdelen te buigen en gaten, sleuven en inkepingen op de juiste plaatsen te maken.

Samen met het brede scala aan compatibele materialen en de mogelijkheid om (zelfs te gedijen) onder hoge hitte, thermische geleiding, elektrische en corrosieve omgevingen, kan plaatwerk geschikt zijn voor een divers aantal toepassingen.

Plaatmetaal kan handig zijn bij pogingen om een project lichtgewicht te houden. Het toevoegen van buigingen aan plaatmetaal verhoogt de sterkte van de structuur enorm omdat het de stijfheid in meerdere assen vergroot. Het aanbrengen van een afwerking op het plaatmetaal kan ook het materiaal bestendig maken tegen corrosie en krassen.

Beperkingen

Elke techniek heeft beperkingen die het combineren van verschillende processen noodzakelijk maken. Dit kan een voordeel zijn, maar het kan ook langere verwerkingstijden veroorzaken. Bijvoorbeeld, een laser cutter kan geen kleine gaten maken, dus een boor- of stansproces zou moeten worden opgenomen.

Sommige processen, zoals stansen en walsen, vereisen dat er speciale gereedschappen en apparatuur worden gemaakt om het proces te laten verlopen. Deze speciale gereedschappen kunnen soms erg duur zijn en pas winstgevend zijn bij het produceren van veel onderdelen.

Sommige processen vereisen veel handmatig werk, wat de kostprijs per onderdeel kan verhogen. Automatisering kan deze arbeidstijdskosten verminderen, maar is alleen haalbaar wanneer er grote hoeveelheden nodig zijn.

Het buigen kan een handige bewerking zijn omdat 3D-onderdelen uit vlakke platen kunnen worden gemaakt. Het kan echter ook zeer complex zijn vanwege de berekeningen of de trial-and-error aspect van het ontwerpcyclus. Indien het noodzakelijk is om gaten en asuitlijning aan te brengen, is het niet altijd eenvoudig.

Gangbare toepassingen van plaatmetaal

Luchtvaart

Luchtvaartingenieurs gebruiken plaatmetaal voor verschillende lichtgewicht en ruimtevaartgereed onderdelen. Ze ontwerpen de vliegtuigen of ruimtevaartuigen uit plaatmaterialen, waaronder aluminium en staal, maar gebruiken ook andere minder gebruikelijke plaatmaterialen zoals titanium en wolfraam.

Het vermogen om grote, gladde gecontourde stukken te maken, maakt plaatmetaal een ideaal materiaal voor luchtvaartprofielen en andere aerodynamische toepassingen.

Autotechniek

Plaatmetaal is een van de materialen die echt het mogelijk maken van auto’s sinds het begin hebben gestart. Dit komt door de grote mogelijkheden van plaatvorming en het vermogen om zeer sterke frames te maken uit zo’n dun materiaal.De motorkap, de spatborden, de zijpanelen en het dak zijn allemaal gemaakt van plaatmetaal dat is gesneden door laseren ponsbewerkingen en gevormd in stanswerkwijzen. Het frame en de uitlaat worden beide gevormd door rollen en vervolgens gebogen in vorm door CNC-buigmachines. Er worden veel verschillende auto-onderdelen gemaakt waar plaatmetaal fabricage de weg voor heeft geëffend.

Constructie

Metalen dakbedekking, gegolfd plaatwerk, metalen balken van 2x4 worden allemaal steeds vaker gebruikt en trendy als het gaat om constructie. Niet alleen ziet het er goed uit, maar het is ook brandwerend en heeft de neiging om hitte te reflecteren.Dit duurzame materiaal kan ook de tand des tijds doorstaan, dus als veiligheid de hoogste prioriteit heeft, zijn metalen constructiematerialen de go-to ondergrond.

Gezondheidszorg

De gezondheidszorg kent veel unieke beperkingen en eisen als het gaat om materiaalselectie, waarbij plaatmetaal in veel van deze gevallen het materiaal kan zijn om te kiezen.Als het gaat om een MRI-toepassing, kunnen roestvrij staal en aluminium, die niet worden beïnvloed door sterke magnetische velden, het materiaal bij uitstek zijn. Hoogwaardige precisiegereedschappen kunnen worden gemaakt van plaatmetaal, zoals complexe chirurgische instrumenten en scalpels. Een extra voordeel is dat sommige van deze materialen chemisch inert zijn voor het menselijk lichaam en gemakkelijk kunnen worden gereinigd en gesteriliseerd.

Apparaten

Loop gewoon eens door de apparatenafdeling van de dichtstbijzijnde bouwmarkt en het valt moeilijk te missen dat bijna elk apparaat is omhuld met plaatmetaal. Roestvrijstalen apparaten met een geborstelde afwerking zijn de laatste tijd erg in de mode, waar aluminium en poeder gecoat staal populair zijn sinds de opkomst van apparaten.Hoewel het niet alleen de behuizing is. Kijk eens in de droger en zie dat de trommel ook helemaal van plaatmetaal is gemaakt, of dat het koelsysteem koperen capillaire buizen heeft die van plaatmetaal zijn. Plaatmetaal heeft een aanzienlijke impact gehad op bijna alle industrieën.

Part 2

Soorten plaatmetaalbewerking

In deze sectie zullen we veertien verschillende soorten plaatmetaalbewerking behandelen en vergelijken, waaronder snijden, vormen, stansen, gaten maken en draadsnijden.

Het snijden van plaatmetaal

Er zijn talloze manieren om effectief door plaatmetaal te snijden. Deze sectie zal kort de vele verschillende benaderingen behandelen om door plaatmetaal te snijden, opgesplitst in twee kerngroepen: snijden met en zonder schuifkrachten.

Snijden - zonder schaar

Verschillende processen, waaronder extreme hitte, verdamping en hogedruk abrasief stralen, maken het mogelijk om door plaatmetaal te snijden zonder schaar. In dit gedeelte behandelen we drie hoofdtypen: lasersnijden, plasmasnijden en waterstraalsnijden.

Snijmethoden - zonder schaar

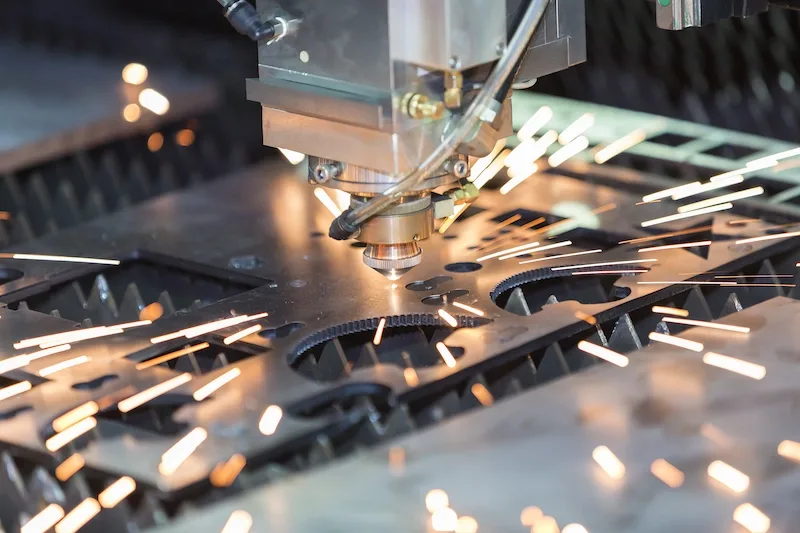

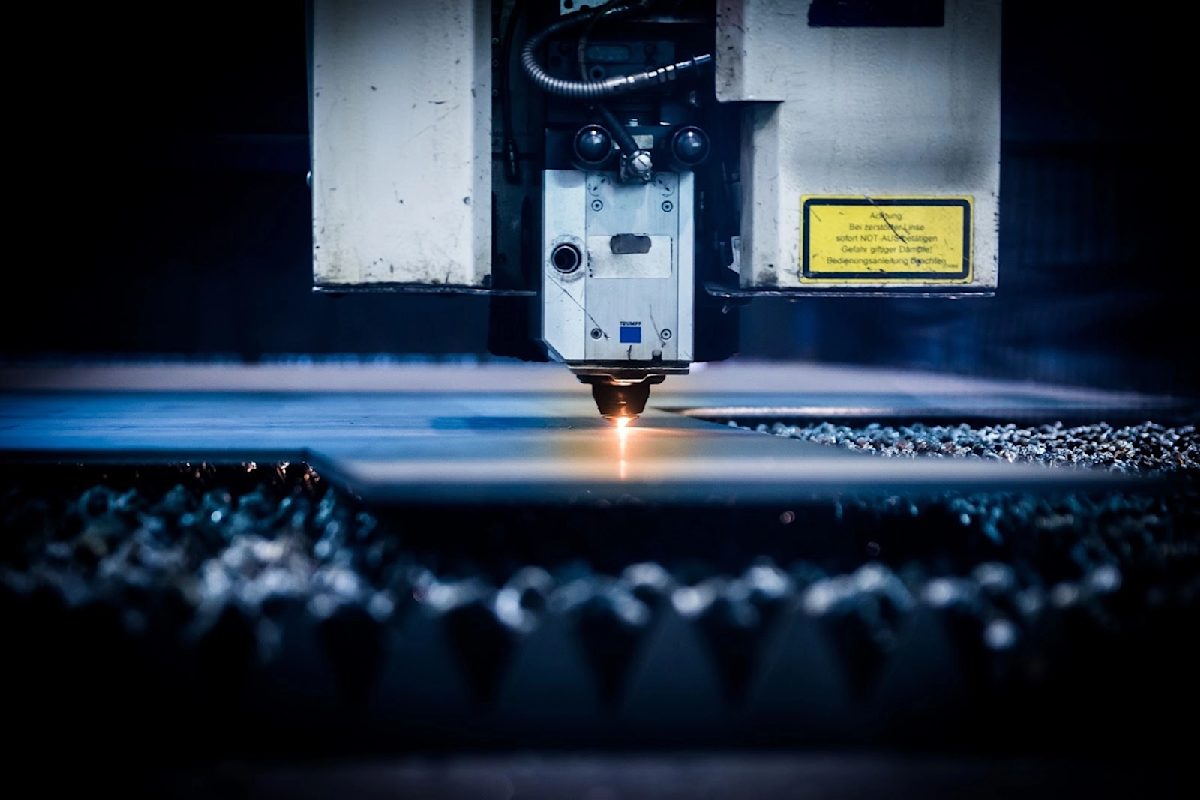

Laser snijden is een proces waarbij een krachtige laserstraal wordt gericht op een plaatmateriaal om het materiaal te verwarmen en te verdampen.Meestal, uitgezonden op een golflengte van 10,6 mm (infrarood), wordt een CO2 laser gebruikt om door verschillende materialen heen te snijden. Efficiënt, goedkoop en productief - deze worden regelmatig gebruikt in de wereld van fabricage. Een laserresonator creëert de laserstraal waarbij deze nog steeds tussen de 0,5-1,0" (12,7-25,4 mm) in diameter is. De laser weerkaatst vervolgens langs verschillende spiegels en wordt gefocust door een lens tot een breedte van 0,006-0,016" (0,15-0,41 mm).Een gaslaser, meestal zuurstof of stikstof, wordt dan geïntroduceerd in het systeem vlak voordat de laser de nozzle verlaat.

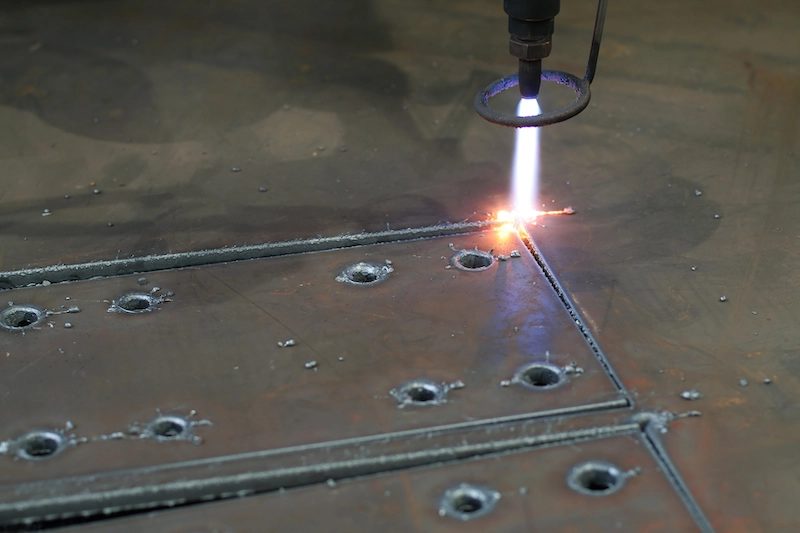

Plasmasnijden werkt ongeveer op dezelfde manier als lasersnijden, maar wordt meestal gebruikt voor dikkere stukken metaal waar de oppervlakteafwerking niet zo belangrijk is. De plasmasnijder kan alleen worden gebruikt op elektrisch geleidende materialen en werkt door het creëren van een elektrisch geladen straal van samengeperst geïoniseerd gas, dat bekend staat als het plasma.Het plasma wordt vervolgens door de snijder geschoten in het plaatmetaal en terug naar de aardklem om een compleet circuit te vormen. Het materiaal verhit aanzienlijk en smelt weg terwijl het samengeperste gas het overtollige materiaal wegblaast. Het resultaat is een ruwe snede met een grote bramenrand en geoxideerde zone rondom de snede.

Waarbij watersnijden een hoge druk en hoge snelheid waterstraal met andere schuurmiddelen gebruikt om het plaatmetaal te snijden. De snelheid van de waterstraal is doorgaans ongeveer 2000ft/s (610m/s) met een druk van ongeveer 60.000 psi (415 MPa). Dit is in feite een hoge snelheidsversie van erosie, wat meestal resulteert in zeer goede oppervlakteafwerking, geen bramen en aangezien het continu met water wordt afgekoeld, is er geen warmtevervorming. Als het onderdeel echter niet goed genoeg wordt ondersteund, kan er door de hoge druk enige buiging ontstaan in de buurt van de snede.Watersnijden kan een goed alternatief zijn voor lasersnijden, maar het kan veel langzamer zijn. Daarnaast heeft lasersnijden enkele extra voordelen omdat het kan graveren en onderdeelmarkering kan uitvoeren met behulp van de functionaliteit voor diepteregeling, waar watersnijden dat niet kan. Watersnijden heeft ook een grotere snijbreedte van 0.02-0.04” (0.5-1mm), wat veel groter is dan die van een laser.

Vergelijking van snijtypes zonder afschuiving

| Types | Voordelen | Nadelen | Toleranties | Ideaal materiaalbereik | Kosten | Toepassing |

| Laser snijden |

|

| 0,05 mm | 0,30-1,02 mm | $$$ | Middel-dunne platen. Wordt minder efficiënt naarmate de dikte van het materiaal toeneemt. |

| Plasmasnijden |

|

| 0,5 mm | 0,5-180 mm | $ | Dikkere stukken elektrisch geleidend metaal waar esthetiek niet zo belangrijk is. |

| Waterstraalsnijden |

|

| 0,2 mm | 10,16-50,8 mm | $$$$$ | Onderdelen met complexe details waar de afwerking de extra kosten waard is. |

Snijden - met schaar

Snijden is een proces waarbij het materiaal wordt gesneden door een scheurende kracht die de ultieme schuifsterkte van het materiaal overwint. Er is meestal een matrijs die het materiaal vasthoudt en ondersteunt. Tegelijkertijd drukt een stempel of schaar neer waar de matrijs een opening heeft voor het materiaal om door te worden gesneden, waardoor het onderdeel wordt gesneden.Een snede die wordt bereikt door scharen, is anders dan die welke een ander proces gebruikt. Het begin van de snede heeft een omslag, wat leidt tot plastic deform

Snijmethoden - met schaar

Knippen is over het algemeen een proces waarbij een rechte lijn door het materiaal wordt gesneden en het in twee afzonderlijke stukken wordt gescheiden. Het lijkt op de rechte snijmachine voor papier die in de meeste kantoren te vinden is.Dit proces wordt meestal gebruikt om rechte randen te verkrijgen op een plaat metaal met oneffen of ruwe randen. Deze machines gebruiken handkracht, hydraulica, elektriciteit of pneumatiek, afhankelijk van de dikte van het materiaal en de lengte van de benodigde snede. De plaat metaal wordt op de matrijs en ondersteunende armen geplaatst wanneer het bovenste blad of de pons een grote snijdkracht op het materiaal uitoefent en het snijdt. Er is een kleine speling tussen de matrijs en het bovenste blad van ongeveer 5-10% van de plaatdikte om voldoende ruimte te laten voor plastic deformatie en breuk om op de juiste manier plaats te vinden.Ideale toepassing: Hoge volumebewerkingen. Rechte lijnsneden voor zachtere materialen die geen zuivere afwerking vereisen.

Het ponsen en stansen zijn feitelijk hetzelfde proces met tegengestelde resultaten. Stansen is het proces waarbij het plaatmetaal wordt vastgehouden door een matrijs en een pons een “stanskracht” door het materiaal plaatst. Het materiaal dat wordt uitgestanst, vormt het resulterende onderdeel, terwijl het materiaal dat nog op de matrijs zit, het resterende blanco materiaal is.Ponsen is precies het tegenovergestelde, waarbij het materiaal dat is uitgeponst, afval is en het materiaal dat nog op de matrijs zit, het resulterende onderdeel is.Ideale toepassing: Medium tot hoge volume operaties om dezelfde gevormde gaten te creëren. Afwerking vereist om bramen te verwijderen.

Er zijn veel verschillende soorten zaagbewerkingen die kunnen worden uitgevoerd om grote stukken buis of plaat te snijden.Of het nu gaat om een lintzaag of een ander type zaag dat een schijfzaagblad gebruikt, ze werken door geleidelijk door het materiaal te snijden met behulp van een zaagtandgereedschap dat een reeks van honderden kleine schuursneden in het materiaal maakt. Elk tandje op de zaag scheidt een klein stukje materiaal af van het materiaallichaam door middel van wrijving en schuifkrachten.Ideale toepassing: Grotere werkstukken van zachtere metalen, waar tolerantie en afwerking belangrijk zijn. Kan zware bramen produceren.

Het vormen van plaatmetaal

Tijdens het fabricageproces wordt het plaatmetaal meestal eerst geponst en op verschillende manieren gesneden, gevolgd door vormingsprocessen om bijna afgewerkte en gerealiseerde producten te maken. Hele productchassis kunnen op deze manier worden gemaakt.Het vormen van metaal is niet alleen handig, het voegt ook sterkte en stijfheid toe aan een assemblage. In deze sectie behandelen we zeven verschillende manieren om plaatmetaal te vormen.

Vormingstypen

Een proces waarbij een stuk plaatmetaal op een matrijs met een specifieke geometrie wordt geplaatst en de stempel in het materiaal drukt om het plaatmetaal naar de matrijs te vormen. Buigen klinkt eenvoudig en rechtlijnig, maar het kan complexer zijn dan verwacht. Als bijvoorbeeld de gewenste bocht een standaard afgeronde hoek is, wordt een 45° V-matrijs gebruikt. Het materiaal bereikt niet de binnenkant van de V vanwege de dikte van het materiaal en heeft in plaats daarvan een buigradius.Het Protolabs-netwerk biedt plaatmetaal-buigprocedures met U-vormige matrijzen, V-vormige matrijzen of kanaalvorm langs de rechte as in meer ductiele materialen.

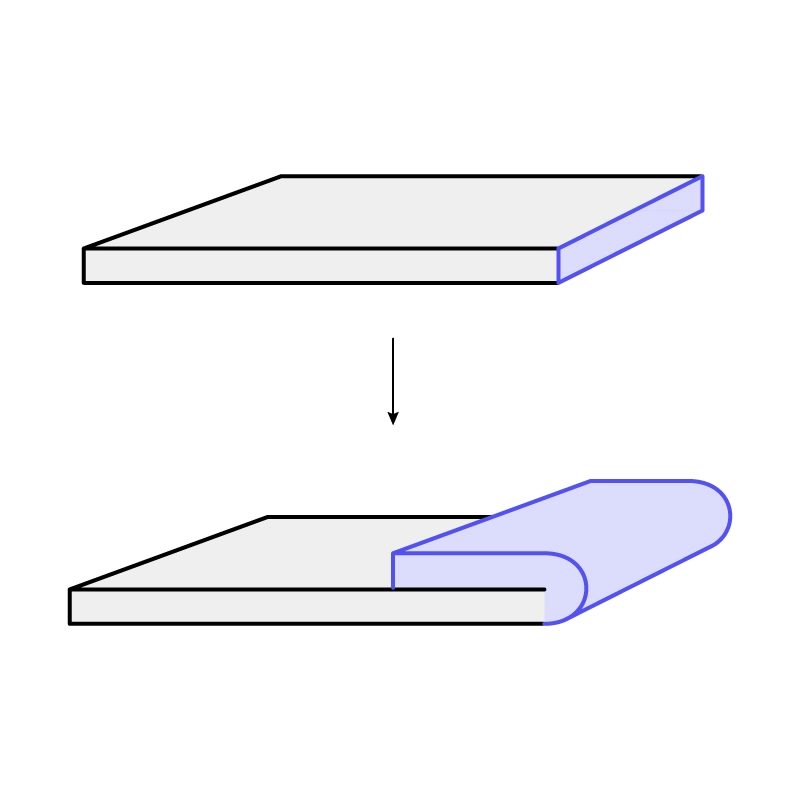

Hemmen kan een zeer nuttige techniek zijn wanneer knipprocessen niet beschikbaar zijn maar een mooie rechte rand zonder bramen noodzakelijk is. Bij het hemmen wordt het plaatmetaal over zichzelf gebogen zoals de zoom aan broekspijpen, zodat de blootgestelde rand een afgerond kenmerk is om het interieur van het plaatmetaal te laten lijken op een buitenrand.Hemmen is minstens een tweestapsproces waarbij een stuk plaatmetaal wordt gebogen en tot op de bodem in een V-stempel wordt gedrukt, vervolgens wordt verwijderd en in een vlakstempel wordt geplaatst om de zoom glad te strijken. Hemmen is anders dan een krul omdat de ruwe rand blootgesteld blijft.

Het krullen kan ook een handig proces zijn om een vergelijkbare reden als omzomen. Het creëert een mooie afgeronde rand, maar met krullen wordt de ruwe rand van het materiaal volledig ingesloten in de krul. Het kan ook worden gebruikt voor scharnierende toepassingen.Krullen vereist meestal in totaal drie stappen, waarbij een stuk plaatmetaal in twee posities in een cirkelvormige matrijs wordt gedrukt en vervolgens samen wordt gedrukt met een cirkelvormige stempel.

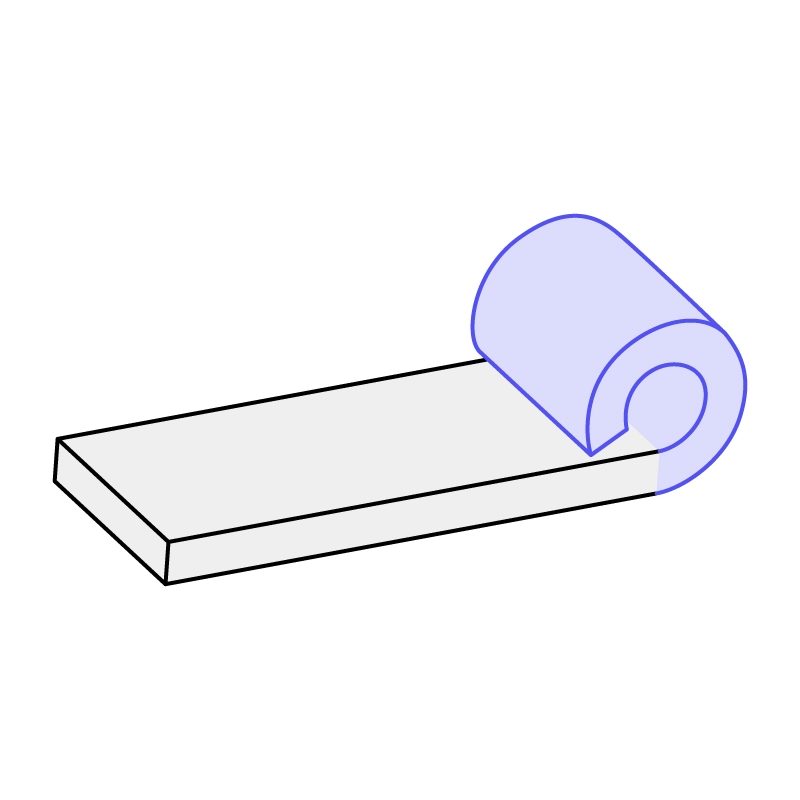

Het walsen van plaatmetaal kan een enkelvoudig proces zijn waarbij een dikkere plaat metaal door zo weinig als 2 (of zo veel als 20) hydraulisch belaste rollen gaat en het plaatmetaal samendrukt tot een dunner vel. Als het door twee of meer rollen gaat die loodrecht op het plaatmetaal staan, wordt het materiaal afgeplat tot dunner materiaal. Met het gebruik van meer rollen in verschillende geometrie en afstanden van elkaar kan het materiaal in verschillende vormen worden gevormd.

Rollvormen kan lange delen met complexe geometrieën creëren. Rollvormen neemt een lang stuk plaatmetaal, meestal afkomstig van een spoel, en gaat door een reeks rollenmatrijzen die het plaatmateriaal geleidelijk buigen tot een steeds complexere vorm. Dit proces leidt tot verschillende soorten buizen zoals vierkante en cilindrische buizen, of verschillende soorten kanalen zoals U-kanaal of andere complexe vormen.

Metaalspinnen bestaat uit een schijf of cilinder van plaatmetaal die op een mandaal op een draaibank wordt geplaatst en een rolgereedschap vormt het metaal naar de vorm van het mandaal.

- Conventioneel spinnen: constante wanddikte, maar afgewerkt onderdeel zal een kleinere diameter hebben dan het blanco stuk

- Schuintrekken: constante buitenste diameter tussen het blanco stuk en het afgewerkt onderdeel, maar wanddikte zal dunner zijn.

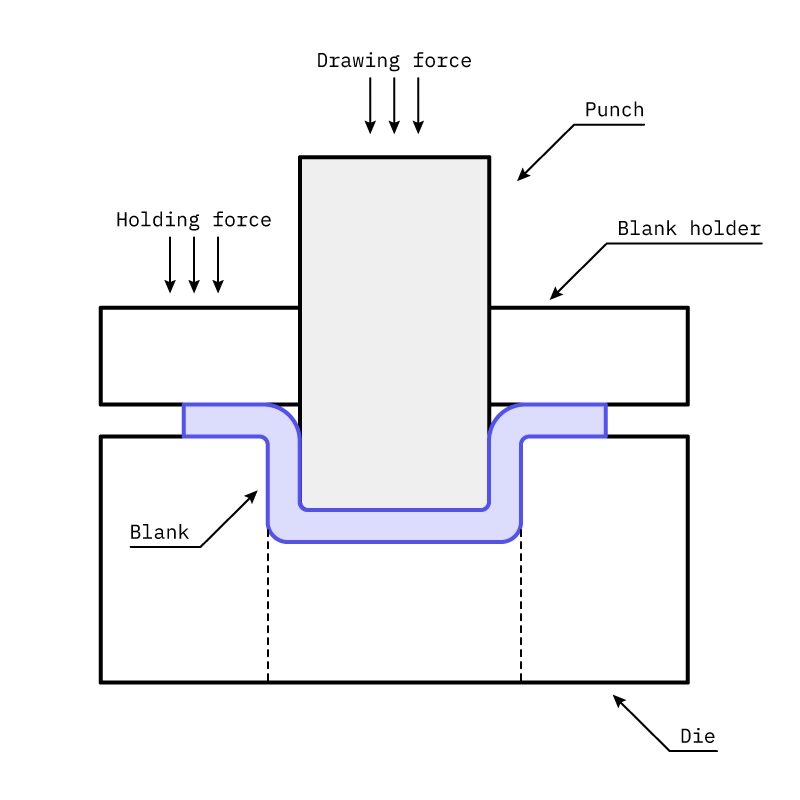

Dieptrekapparatuur lijkt op die van de schaarpunch, maar dit keer is er meer speling tussen stempel en matrijs, wat de uiteindelijke wanddikte van het getrokken gedeelte creëert.De stempel zal ook een radius hebben in plaats van een scherpe rand om te voorkomen dat het plaatmetaal beschadigd wordt. Het onderdeel wordt vastgehouden door een matrijs en de stempel trekt in het plaatmetaal om het materiaal tussen de stempel en matrijs te rekken en vormen.

Stansen van plaatmetaal

Stansen kan een complexe combinatie zijn van snijden en vormen met behulp van de eerdere technieken van knippen, buigen, strekken en zelfs samenvoegen met ingewikkelde matrijzen om een complex onderdeel in een kortere reeks bewerkingen te verkrijgen.Soms kan het proces een progressief stansproces zijn waarbij er meerdere stansstations zijn die het onderdeel geleidelijk verder snijden of vormen totdat het uiteindelijke stuk is gecreëerd.

Gatboren en schroefdraad

Gaten maken in plaatmetaal kan worden gedaan met enkele van de eerder genoemde processen, waaronder laser snijden en ponsen, maar er zijn ook andere manieren die hier zullen worden genoemd.Een CNC-freesmachine, boormachine of handboor kan worden gebruikt om gaten in het materiaal te maken. Een CNC-machine zal de meest nauwkeurige zijn van deze opties, de handboor zal meestal het minst nauwkeurig zijn.

Part 3

Ontwerp voor plaatbewerking

In dit gedeelte zullen we de beste praktijken behandelen om te volgen bij het ontwerpen voor het buigen en lasersnijden van plaatmetaal ー de twee plaatbewerkingsservices die wij aanbieden.We zullen beginnen met algemene overwegingen bij het ontwerpen van onderdelen uit plaatmetaal, en vervolgens overgaan naar de beste ontwerppraktijken voor lasersnijden, buigen en het creëren van gaten.

Algemene ontwerponderdelen voor plaatmetaal:

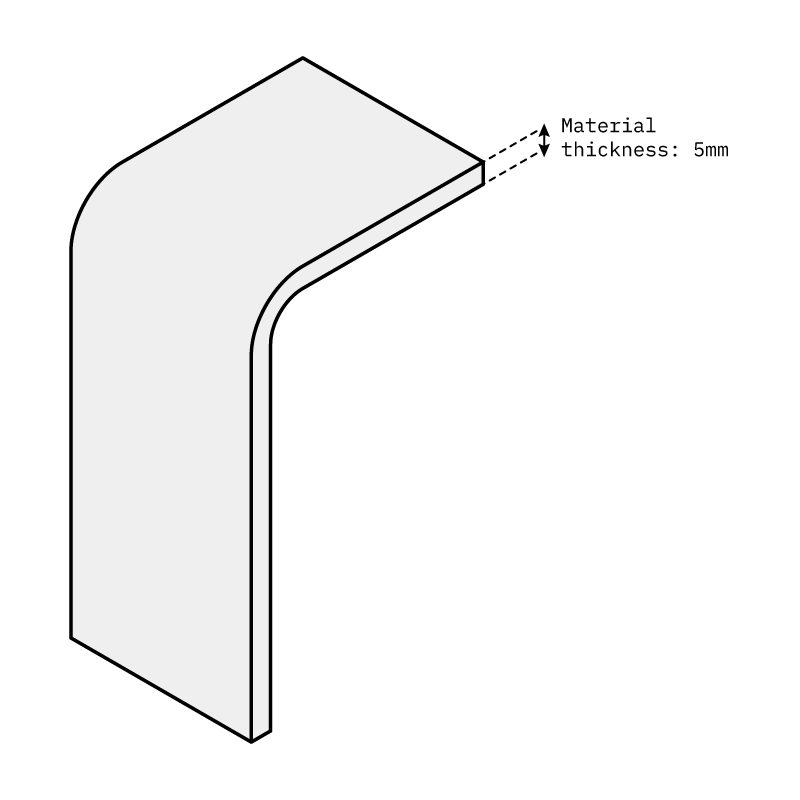

Wanddikte

Aangezien plaatwerkonderdelen worden vervaardigd uit één plaat metaal, moet het onderdeel een uniforme wanddikte behouden.Wij raden een plaatdikte aan tussen 0,5-10 mm voor lasersnijden en 0,5-6 mm voor buigen.

Toleranties

De toleranties voor plaatmetaalbewerking zijn vaak iets groter in vergelijking met CNC-bewerkingstoleranties, omdat buigingen in het materiaal ervoor kunnen zorgen dat het materiaal uitrekt. Het is belangrijk op te merken dat hoe meer processen een onderdeel ondergaat, bijvoorbeeld als een onderdeel meerdere buigingen heeft, hoe moeilijker het wordt om strakke toleranties te bereiken.Wij bieden de aanvaardbare toleranties die hier rechts worden weergegeven, die doorgaans acceptabel zijn in de branche. Hoewel strengere toleranties haalbaar zijn, kunnen extreem hoge toleranties een proces bemoeilijken en de kosten aanzienlijk verhogen.

Ontwerp best practices voor lasersnijden:

Voeg bollen toe aan de hoeken om een gladde afwerking te creëren

De hoeken van plaatmetalen onderdelen kunnen extreem scherp zijn, daarom wordt het aanbevolen om bollen toe te voegen, van de helft van de materiaaldikte, in uw plaatmetaal ontwerp om snijwonden bij het hanteren van het onderdeel te voorkomen.

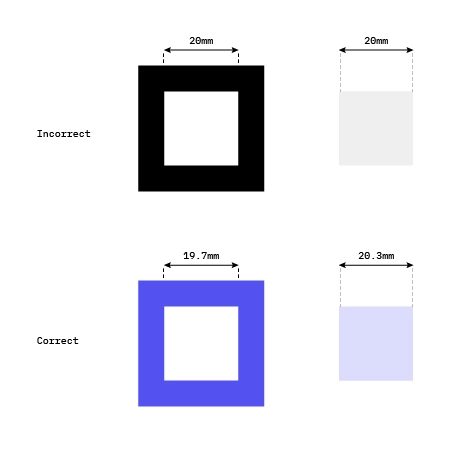

Overweeg de kerf

Een kleine hoeveelheid materiaal wordt verwijderd tijdens het lasersniijproces, wat een snijkerf wordt genoemd. In vergelijking met waterstraalsnijden of plasmasnijden, produceert lasersnijden de kleinste kerfdiepte met gemiddeld 0,3 mm, maar het exacte bedrag is afhankelijk van het materiaal en de breedte van de laserstraal.Dit is bijzonder belangrijk om te onthouden als onderdelen die je ontwerpt in elkaar moeten passen wanneer ze geassembleerd zijn. De regel van de duim is om de helft van de kerf toe te voegen aan het binnenvoorwerp en de andere helft van de kerf af te trekken van het buitendeel.

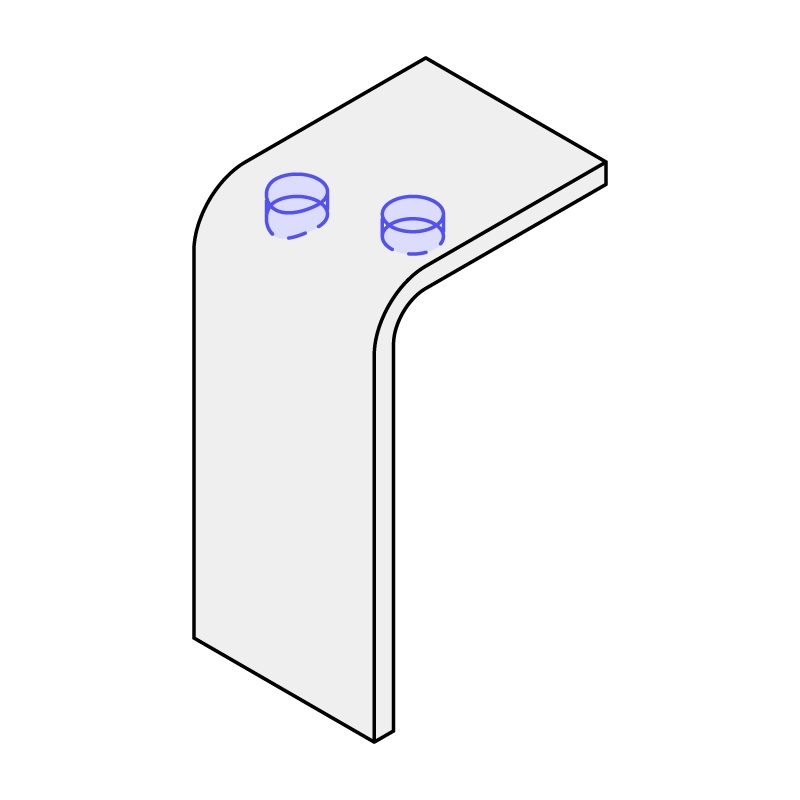

Specificieer boorgatdiameters groter dan de plaatdikte

Gaten met een diameter kleiner dan de dikte kunnen leiden tot vervorming of onnauwkeurigheid als gevolg van de snijbreedte of vervorming veroorzaakt door de laserstraal. Het is mogelijk om gaten met een diameter kleiner dan de materiaaldikte te lasersnijden, maar als u aan de veilige kant wilt blijven, houdt u zich dan aan een diameter die gelijk is aan of groter dan de plaatdikte.

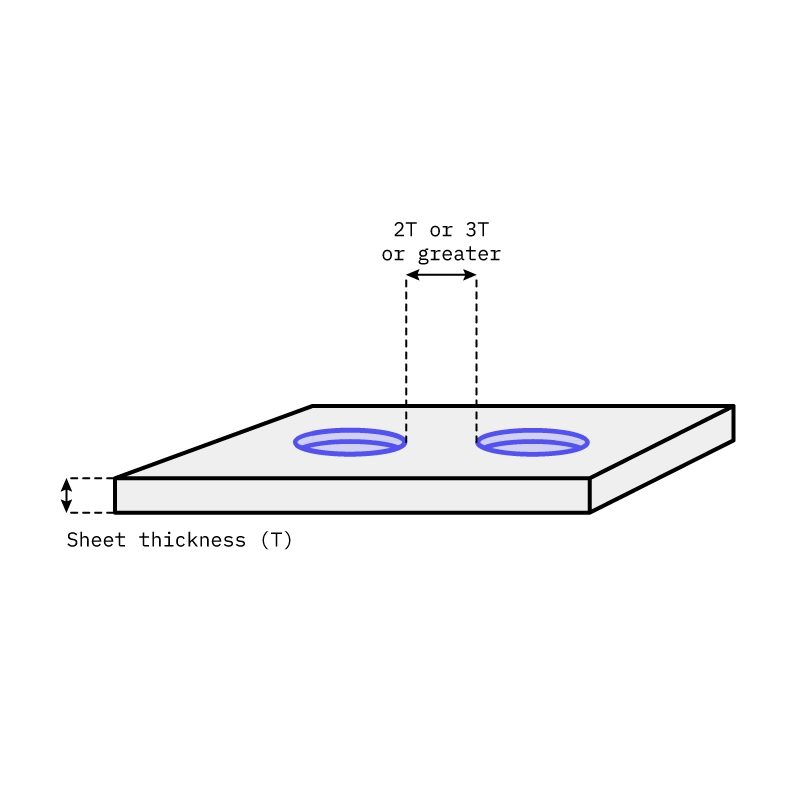

Ruimte gaten minimaal 2 keer de plaatdikte uit elkaar

Gaten die te dicht bij elkaar liggen, kunnen leiden tot vervorming of breuk tijdens het vormen of buigen.

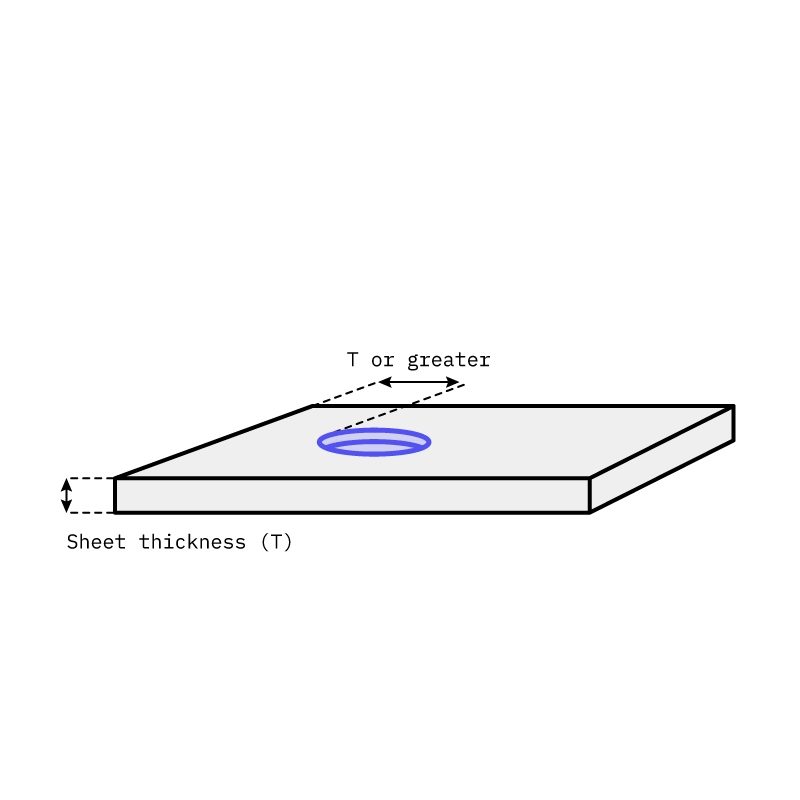

Gaten moeten minstens de dikte van het vel vanaf de rand zijn

Als gaten te dicht bij de rand worden geplaatst, is de kans groter dat het gat scheurt of vervormt, vooral als het onderdeel later wordt gevormd.

Zorg ervoor dat gaten minimaal 2 keer de plaatdikte vanaf het begin van de buigstraal zijn geplaatst

Als het gat te dicht bij de buiging wordt geplaatst, kan het gat vervormd raken of fungeren als een onbedoelde opluchtingsinsnijding.

Ontwerp beste praktijken voor buigen:

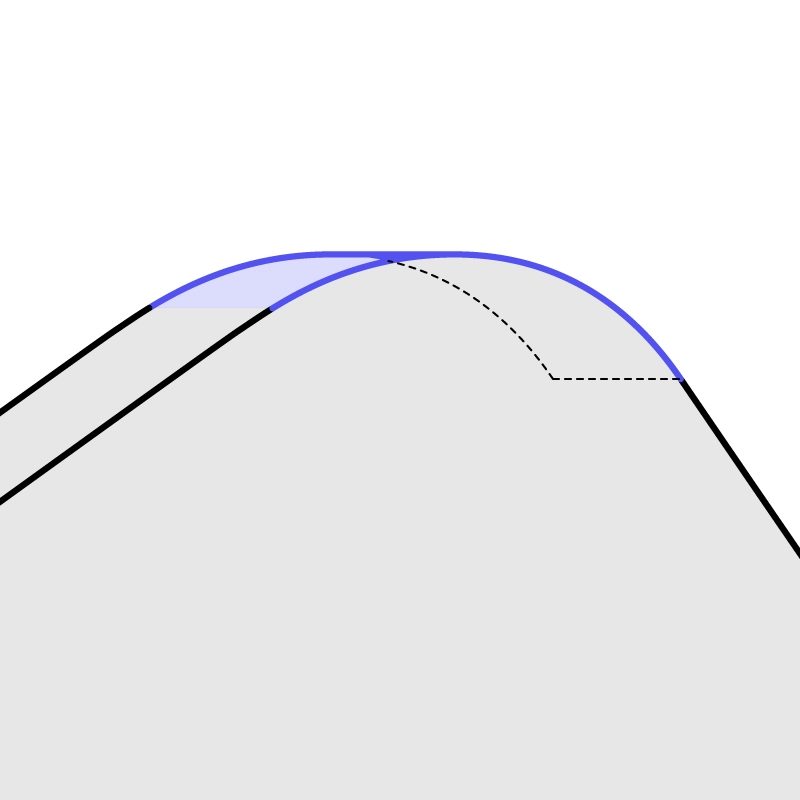

Overweeg K-factor om vervorming en scheuren te vermijden

Bij het buigen van metaal rekt het materiaal uit, waardoor de neutrale lijn verschuift vanuit het centrum. Om een juist vlakpatroon te ontwerpen en de juiste buigtoeslag te vinden, kunt u door het berekenen van de K-factor de neutrale lijn langs de buiging vinden.De K-factor is een constante die de verhouding van de neutrale lijn tot de materiaaldikte aangeeft:K-factor = t/Mt

De K-factor verandert op basis van het materiaal, de dikte, buigstraal en buigmethode (bijv. luchtbuigen vs bodembuigen vs muntbuigen). Door al deze specifieke variabelen is het moeilijk om de K-factor volledig nauwkeurig te berekenen, maar deze zou moeten liggen tussen 0,3-0,5 mm en het gemiddelde is 0,4468 mm, wat wordt gebruikt voor de meeste buigtoepassingen.Als richtlijn kunt u de waarden in de onderstaande tabel gebruiken:

| Generieke K-factoren | Zachte materialen(bijv. aluminium) | Gemiddelde materialen(bijv. staal) | Harde materialen(bijv. roestvrij staal) |

|---|---|---|---|

| Luchtbuigen | |||

| 0 - Mt. | 0.33 | 0.38 | 0.40 |

| Mt. - 3x Mt. | 0.40 | 0.43 | 0.45 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Bodembuigen | |||

| 0 - Mt. | 0.42 | 0.44 | 0.46 |

| Mt. - 3x Mt. | 0.46 | 0.47 | 0.48 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Muntslaan | |||

| 0 - Mt. | 0.38 | 0.41 | 0.44 |

| Mt. - 3x Mt. | 0.44 | 0.46 | 0.47 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

Als je een nauwkeurigere K-factor wilt gebruiken in plaats van deze tabel, heb je ongeveer 3-5 teststukken nodig om wat informatie te verzamelen, zoals buigtoeslag (BA), buigstraal (Ir) en materiaaldikte (Mt). Meer gedetailleerde informatie over het berekenen van de K-factor is te vinden in dit artikel.

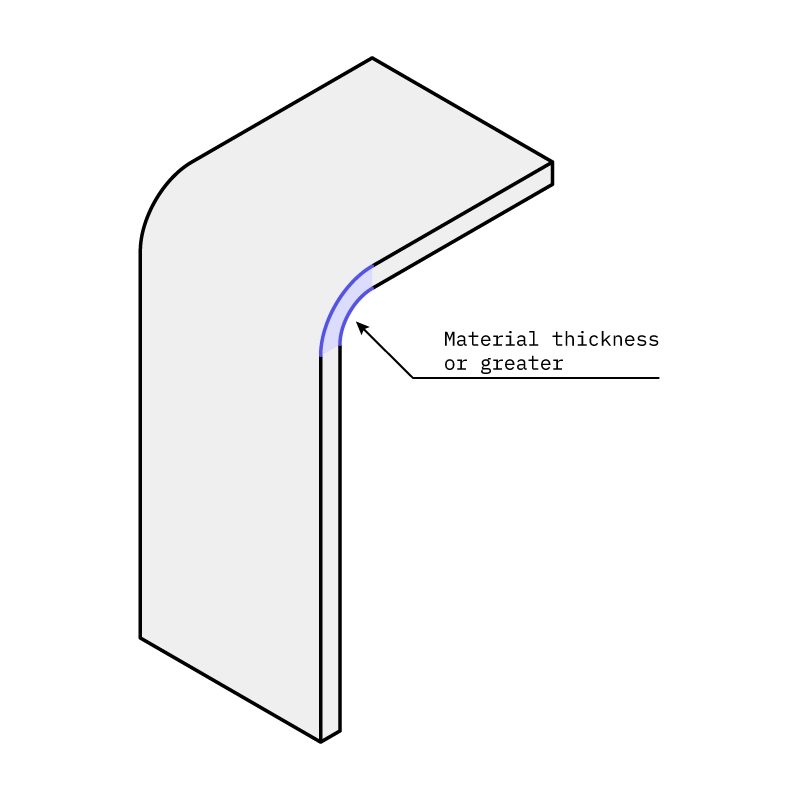

Houd de binnendiameter van de bochten minstens zo groot als de materiaaldikte

Bij het buigen van plaatmetaal is het onmogelijk om een volledig scherpe hoek te creëren. Er zal altijd een lichte kromming zijn die een bochtstraal wordt genoemd.Om vervorming rond de bocht te voorkomen, moeten onderdelen ontworpen worden met de binnendiameter van de bocht die even groot is of groter dan de materiaaldikte.

Gebruik dezelfde straal met consistente buigrichtingen om kosten te verlagen.

Inconsistente buigrichtingen en variërende buigstralen betekenen dat het onderdeel vaker opnieuw moet worden georiënteerd, wat meer tijd van de machinist vereist.Door de stralen en buigrichting consistent te houden, wordt de hoeveelheid heroriëntaties van het onderdeel verminderd, en bijgevolg tijd en kosten bespaard.

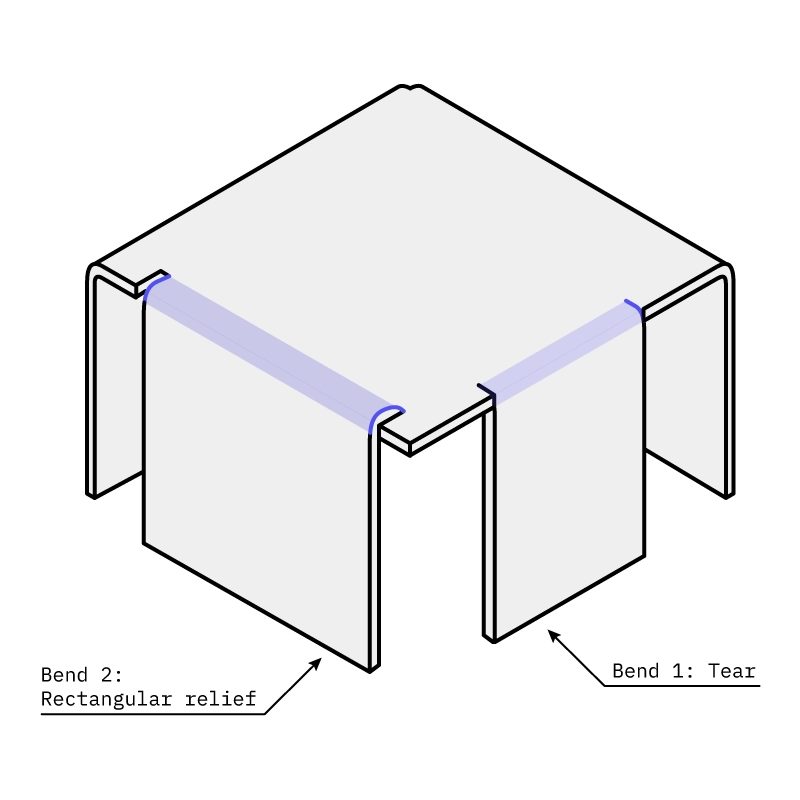

Voeg buigverlichtingen toe om scheuren te voorkomen en de veerkracht te verminderen

Wanneer er materiaal aan beide zijden van de buiging is, kan er stress ontstaan in deze gebieden, waardoor het materiaal kan vervormen of scheuren. Uitsparingen of buigverlichtingen kunnen deze stress verlichten, evenals stijfheid toevoegen en de hoeveelheid verminderen waarmee het plaatmetaal van nature terugveert zodra het gebogen is.Om een uitsparing toe te voegen aan uw ontwerp, voegt u een insnijding toe aan beide zijden van de buiging die minstens dezelfde breedte heeft of groter is dan de materiaaldikte.

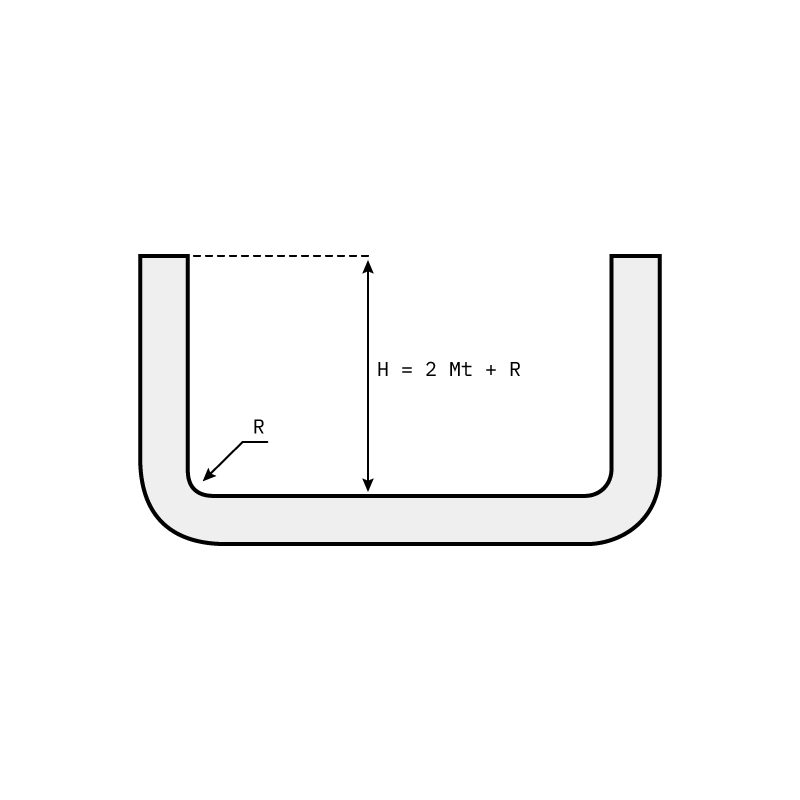

Zorg ervoor dat de bochthoogte minstens twee keer de materiaaldikte plus de bochtradius is

Kleine bochthoogtes zijn moeilijker te vormen en te positioneren in de kantbank, wat kan leiden tot vervorming.

Part 4

Materialen & afwerkingen

Een van de belangrijkste voordelen van plaatmetaalbewerking is de ruime keuze aan materialen en afwerkingen die beschikbaar zijn.Deze sectie biedt eerst richtlijnen over hoe het juiste materiaal te kiezen voor plaatmetaalbewerking en de factoren om rekening mee te houden, en behandelt vervolgens de beschikbare oppervlakteafwerkingen en hun meest geschikte toepassingen.

Materialen voor plaatwerk

De mechanische eigenschappen van materialen die worden gebruikt voor plaatbewerking zijn hetzelfde als die van het basismetaal, dus uw materiaalkeuze moet grotendeels gebaseerd zijn op het kiezen van een geschikt materiaal dat past bij uw behoeften. De materialen die het meest geschikt zijn voor plaatbewerking zijn echter die waar u kunt manipuleren en die hun fysieke eigenschappen niet verliezen. Aluminium en staal zijn voorbeelden van dergelijke materialen.Daarnaast, aangezien plaatbewerkingsprojecten vaak buigen, bewerken of lassen omvatten, zijn er een aantal factoren waar u speciale aandacht aan moet besteden bij het kiezen van een geschikt materiaal. Deze omvatten:

- Ductiliteit (rek bij breuk)

- Bewerkbaarheid

- Lasbaarheid

- Treksterkte

- Corrosiebestendigheid

- Gewicht

- Kosten

Gangbare materialen voor plaatmetaalbewerking

In deze sectie worden de eigenschappen van verschillende kwaliteiten van de standaard plaatmetaalbewerkingsmaterialen die worden aangeboden door het Protolabs Network met elkaar vergeleken, waaronder aluminium, roestvrij staal, mild staal en koper. Meer algemene beschrijvingen van deze metalen zijn te vinden op deze materialenpagina.

| Materiaal + kwaliteit | Rek bij breuk | Verspaanbaarheid | Lasbaarheid | Corrosiebestendigheid | Treksterkte | Kosten |

|---|---|---|---|---|---|---|

| Aluminium 5052* | 7 - 27 % | Redelijk | Goed | Uitstekend | 195 – 290 MPa | $ |

| Aluminium 5754* | 10 - 15 % | Goed | Uitstekend | Uitstekend | 160 - 200 MPa | $ |

| Roestvrij staal 304 | 45 - 60 % | Uitstekend | Uitstekend | Goed | 480 - 620 MPa | $$$ |

| Roestvrij staal 316L | 30 - 50 % | Goed | Uitstekend | Uitstekend | 480 - 620 MPa | $$$$ |

| Mild staal 1018 | 17 - 27 % | Goed | Uitstekend | Matig | 190 - 440 MPa | $$ |

| Koper 110 | 15 - 50 % | Matig | Matig tot slecht | Goed | 220 - 230 MPa | $$ |

Afwerkingen voor plaatmetaal

De afwerking van plaatmetaal kan een van de meest cruciale stappen zijn om ervoor te zorgen dat het product niet alleen werkt, maar ook zo lang mogelijk goed blijft functioneren. Het onafgewerkt laten van sommige soorten metaal kan leiden tot verwoestende corrosie of elektriciteit die op plekken terechtkomt waar het niet hoort.De soorten afwerkingen die beschikbaar zijn voor plaatmetaal verschillen niet van die welke worden gebruikt voor andere metaalbewerkingstechnieken. Hoe geschikt een afwerking is, hangt sterk af van de individuele eisen van het onderdeel en de eigenschappen van het geselecteerde materiaal.Hieronder worden de meest voorkomende afwerkingen en hoe ze van toepassing zijn op plaatmetaal met elkaar vergeleken. Voor meer algemene beschrijvingen, informatie over ruwheid, kleuropties, korrelgrootte, en afbeeldingen van elk van deze afwerkingen, bekijk deze pagina over oppervlakteafwerkingen.

Vergelijking van oppervlakteafwerkingen van plaatmetaal

| Afwerking | Omschrijving | Voor- en nadelen | Cons | Verhoging van de ruwe prijs | Toepassing |

| Korrelstralen | Er worden glasparels of andere schuurmiddelen met hoge snelheid op het onderdeel geschoten, resulterend in een gelijkmatige matte of satijnen oppervlakteafwerking. |

|

| +5% | Voornamelijk gebruikt voor visuele doeleinden en om oppervlakken voor te bereiden op andere coatings. Komt in verschillende korrelgroottes die de grootte van de bombarderende korrels aangeven. Kan worden gecombineerd met anodiseren. |

| Poedercoating | Poedercoating voegt een dunne laag beschermend polymeer toe op het oppervlak van het onderdeel. |

|

| +15% | Alle metalen. Zowel decoratief als beschermend en kan worden gecombineerd met korrelstralen. |

| Anodiseren | Dit is een elektrochemisch proces waarbij een stabiele oxidecoating op het materiaal wordt aangebracht, meestal aluminium. |

|

| +20% | Kan worden gebruikt op aluminium, titanium, zink & magnesium om de corrosiebestendigheid en visuele aantrekkingskracht te verhogen. |

| Chromaat conversiecoating | Ook bekend als alodine of chemische film, dit proces dompelt onderdelen onder in een chemisch bad totdat er een coating is gevormd. |

|

| +10% | Beste voor functionele onderdelen, niet bedoeld voor decoratief gebruik. |

| Borstelen | Borstelen wordt geproduceerd door het metaal te polijsten met korrel, resulterend in een unidirectionele satijnen afwerking. |

|

| +5% | Borstelen wordt voornamelijk gebruikt voor esthetische doeleinden en kan worden gebruikt om onvolkomenheden van bewerkingen te verbergen voor onderdelen die worden gepresenteerd aan klanten. |

| Borstelen + elektropolijsten | Onderdelen worden geborsteld en vervolgens door een elektropolijstproces geleid - een elektrochemisch proces dat wordt gebruikt om metalen onderdelen te polijsten, passiveren en ontbramen. |

|

| +15% | Best voor onderdelen die glad moeten zijn op microscopisch niveau. Geschikt voor de meeste metalen, maar meestal gebruikt voor roestvrij staal. |

Part 5

Het verbinden van plaatmetaaldelen.

Eenmaal gemaakt, zijn er verschillende benaderingen om plaatmetalen onderdelen te verbinden die geschikt zijn voor verschillende toepassingen.Deze sectie vat snel deze benaderingen samen, inclusief bevestigingsmiddelen, lassen en solderen, en beschrijft hun voor- en nadelen. Er zijn ook aanvullende methoden voor het verbinden van plaatmetaal zonder bevestigingsmiddelen zoals kernen, inkepingen en tabs die meer afhankelijk zijn van het ontwerp van het onderdeel, die niet in deze lijst worden genoemd maar die relevant kunnen zijn om te verkennen.

Bevestigingsmiddelen

Bevestigingsmiddelen zijn hardware-apparaten die twee of meer objecten mechanisch verbinden of bevestigen. Ze worden gebruikt om niet-permanente verbindingen te creëren, in tegenstelling tot lassen.Het meest voorkomende type bevestigingsmiddelen voor plaatwerk wordt PEM-bevestigingsmiddelen genoemd. PEM is een merk dat bevestigingsmiddelen creëert om schroefdraadinserts en montagelocaties voor plaatwerk en pc-kaarten te bieden.

Er zijn verschillende categorieën van bevestigingsmaterialen, waaronder moeren, kabelbinders, haken, inserts, studs en pinnen, afstandsbussen, captive panel schroeven en hardware, lasmoeren en plaat-aan-plaat bevestigingen. Al deze categorieën hebben een iets ander doel en er zijn meerdere hardware-opties binnen de categorieën.Verken de specifieke soorten bevestigingsmaterialen die beschikbaar zijn in deze overview →

Lassen

Bij het verbinden en bevestigen van plaatmetaal is een van de meest gebruikte technieken zeker lassen, wat inhoudt dat onderdelen bij hoge temperaturen aan elkaar worden gesmolten. MIG-lassen en TIG-lassen zijn ideaal bij het werken met plaatmetaal, hoewel ook andere processen werken. Lassen heeft de neiging te vervormen en warmtezones te creëren die niet ideaal zijn voor een eindproduct, maar MIG- en TIG-lassen helpen deze uitdagingen te verminderen.

Lassen

Dit proces verschilt van lassen omdat het basismetaal niet smelt tijdens het proces. In plaats daarvan wordt een vulmetaal verhit tot vloeibaar en gebruikt om twee onderdelen te verbinden. Het solderen van koperen buizen is een zeer gebruikelijke loodgieters techniek waar de sterkte van een hardgesoldeerde verbinding niet noodzakelijk is. Soldeer verbindingen zijn meestal niet zo sterk vanwege de ductiele aard van de meeste soorten soldeer en het smeltpunt dat meestal minder dan 450°C is.

Part 6

Extra middelen

In deze gids hebben we alles behandeld wat je nodig hebt om aan de slag te gaan met plaatmetaalbewerking - maar er valt nog veel meer te leren.Een goede plaatmetaalontwerp gaat verder dan basisrichtlijnen en overweegt het type plaatmetaalbewerkingsproces, materiaal, afwerking, bevestiging, en past al deze factoren aan op de specifieke functie.Hier zijn enkele handige bronnen over plaatmetaalbewerking, evenals andere bronnen gerelateerd aan productie als je dieper wilt ingaan.