Fabrication de tôlerie

Le guide de fabrication et de conception

Apprenez à concevoir efficacement des pièces en tôle. Ce guide commence par les bases et évolue vers les meilleures pratiques de conception et des conseils sur la sélection des matériaux, les finitions et les fixations, en mettant l’accent sur deux processus de fabrication de tôles : le pliage et la découpe laser.

Comment fonctionne la fabrication de tôlerie?

Il existe plusieurs façons différentes de façonner la tôle, mais elles se résument toutes à deux grandes catégories : la tôle peut être soit coupée, soit formée.

Comme il existe de nombreuses façons différentes de couper et de former la tôle, de nombreux types d’outillages spécifiques sont nécessaires, ce qui peut faire augmenter les coûts. C’est pourquoi il est essentiel de développer une bonne compréhension des différents processus de fabrication de tôlerie disponibles pour produire la conception la plus efficace pour une application particulière.

La forme la plus basique de fabrication de tôlerie commence avec une feuille plate de métal et un plan (généralement un fichier DXF ou CAO). Ce plan servira de directives sur la façon de couper, former et finir le matériau de base.

Cela pourrait être aussi simple qu’un seul pli pour le transformer en fer plat, ou découpé au laser et plié aux bords pour fabriquer des panneaux d’enceinte d’ordinateur. Lorsque ces processus sont combinés, le matériau est d’abord coupé puis formé, suivi de la finition et de l’assemblage.

Qu’est-ce que la fabrication de tôles de précision ?

La fabrication de tôles de précision fait référence à certaines des mêmes méthodes et techniques que la fabrication de tôles “non-précises” mais à un degré de tolérance plus proche. Cela nécessitera parfois que l’ingénieur concepteur passe plus de temps à examiner les propriétés du matériau, les calculs d’étirement, la direction du grain et d’autres recherches approfondies afin d’obtenir la précision requise.

Avantages et limites de la fabrication de tôles

Étant donné que le terme “fabrication de tôle” couvre une large gamme de processus et techniques, les avantages et les inconvénients varient considérablement en fonction du processus. Ci-dessous se trouve un aperçu général des avantages et des inconvénients de la fabrication de tôles, mais pour avoir une compréhension plus complète de savoir si un processus particulier de fabrication de tôles est adapté à votre application, davantage de recherche sur chaque processus individuel est nécessaire.

Avantages

La fabrication peut rapidement produire des pièces de prototype avec la même précision et rapidité qu’en production. Elle peut également être facilement personnalisée, donc si le premier design ne fonctionne pas comme prévu - pas de problème - la pièce suivante peut être ajustée. Cet aspect de personnalisation rend la tôle polyvalente, flexible et abordable en ce qui concerne la création de pièces personnalisées.

Lorsque les pièces atteignent des volumes élevés, la tôle devient encore moins chère par pièce avec des résultats exceptionnellement cohérents.

Dans cet article seul, quatorze types de fabrication de tôlerie sont mentionnés. Ces techniques variées permettent de créer des pièces relativement complexes en découpant des feuilles plates, en pliant les pièces en place et en ajoutant des trous, des fentes et des encoches découpés aux bons endroits.

En association avec la large gamme de matériaux compatibles et sa capacité à résister (voire prospérer) dans des environnements de haute température, de conduction thermique, électriques et corrosifs, la tôlerie peut être adaptée à un nombre diversifié d’applications.

La tôle peut être utile lorsqu’on essaye de garder un projet léger. Ajouter des plis à la tôle augmente énormément la résistance de la structure car cela renforce la rigidité dans plusieurs axes. Ajouter une finition à la tôle peut également rendre le matériau résistant à la corrosion et aux rayures.

Limitations

Chaque technique a des limites qui rendent la combinaison de différents processus nécessaire. Cela peut être un avantage, mais cela peut aussi créer des temps de traitement plus longs. Par exemple, une découpe laser ne peut pas réaliser de petits trous, donc un processus de perçage ou de poinçonnage devrait être inclus.

Certains processus, tels que l’estampage et le formage par laminage, nécessitent la création d’outillages et d’équipements sur mesure pour exécuter le processus. Ces outils personnalisés peuvent parfois être très coûteux et rentables uniquement lors de la fabrication de grandes quantités de pièces.

Certains processus nécessitent beaucoup de main-d’œuvre, ce qui peut faire augmenter le coût par pièce. L’automatisation peut réduire ce coût en temps de main-d’œuvre mais n’est réalisable que lorsque de grandes quantités sont requises.

Le pliage peut être une opération pratique puisque des pièces en 3D peuvent être créées à partir de feuilles plates. Cependant, cela peut aussi être très complexe en raison des calculs ou de l’aspect essais-erreurs du cycle de conception. Si l’alignement des trous et des arbres est nécessaire, ce n’est pas toujours simple.

Applications courantes de tôlerie

Aérospatial

Les ingénieurs aérospatiaux utilisent la tôle pour fabriquer plusieurs pièces légères et prêtes pour l’espace. Ils conçoivent des dessins pour les avions ou les vaisseaux spatiaux à partir de matériaux en feuilles comme l’aluminium et l’acier, mais utilisent également d’autres matériaux en feuilles moins courants comme le titane et le tungstène.

La capacité de fabriquer de grandes pièces profilées lisses fait de la tôle un matériau idéal pour les profils aérodynamiques et d’autres applications aérodynamiques.

Automobile

La tôle a été l’un des matériaux ayant réellement permis de lancer la fabrication des automobiles dès le début. Cela est dû aux grandes capacités de formage de la tôle et à la possibilité de concevoir des structures très solides à partir de matériaux aussi fins.Le capot, l’aile, les panneaux latéraux et le toit sont tous fabriqués à partir de tôle découpée par laser et par des opérations de poinçonnage, puis formée dans des processus de stamping. Le châssis et l’échappement sont tous les deux formés par laminage puis pliés en forme par des cintreuses de tubes à commande numérique. Il existe une très vaste gamme de composants automobiles fabriqués que le travail de la tôle a ouvert la voie.

Construction

Les toitures métalliques, les bardages ondulés, les pannes métalliques 2x4 deviennent de plus en plus courants et tendance en matière de construction. Non seulement cela est esthétique, mais c’est également ignifuge et a tendance à réfléchir la chaleur.Ce matériau durable peut également résister à l’épreuve du temps, donc si la sécurité est la principale préoccupation, les matériaux de construction en tôle sont le substrat privilégié.

Santé

La santé présente de nombreuses contraintes et exigences uniques en matière de sélection des matériaux, où la tôle peut être le matériau à choisir dans bon nombre de ces cas.Dans le cas d’une IRM, l’acier inoxydable et l’aluminium, qui ne sont pas affectés par les forts champs magnétiques, pourraient être le matériau de choix. Des outils de haute précision peuvent être fabriqués à partir de tôle, tels que des outils de chirurgie complexes et des bistouris. Un avantage supplémentaire est que certains de ces matériaux sont inertes chimiquement pour le corps humain et peuvent être facilement nettoyés et stérilisés.

Appareils électroménagers

Il suffit de se promener dans le rayon des appareils électroménagers du magasin de bricolage le plus proche pour remarquer que presque chaque appareil est fermé avec de la tôle. Les appareils en acier inoxydable avec une finition brossée sont très en vogue récemment, alors que l’aluminium et l’acier revêtu de poudre sont populaires depuis les débuts des appareils.Cependant, ce n’est pas seulement l’enceinte. Regardez à l’intérieur du sèche-linge et voyez que le tambour est également entièrement en tôle, ou que le système de réfrigération comporte des tubes capillaires en cuivre qui sont en tôle. La tôle a eu un impact significatif sur presque toutes les industries.

Part 2

Types de fabrication de tôlerie

Dans cette section, nous couvrirons et comparerons quatorze types différents de fabrication de tôlerie, y compris la découpe, le formage, l’estampage, le perçage et le filetage.

Découpe de tôle

Il existe de nombreuses façons de couper efficacement la tôle. Cette section couvrira brièvement les différentes approches pour découper la tôle, divisées en deux groupes clés : la découpe avec et sans forces de cisaillement.

Découpe - sans cisaillement

Plusieurs procédés incluant la chaleur extrême, la vaporisation et le sablage abrasif à haute pression, permettent de découper la tôle sans cisaillement. Dans cette section, nous aborderons trois types principaux : la découpe au laser, la découpe au plasma et la découpe au jet d’eau.

Types de découpe - sans cisaille

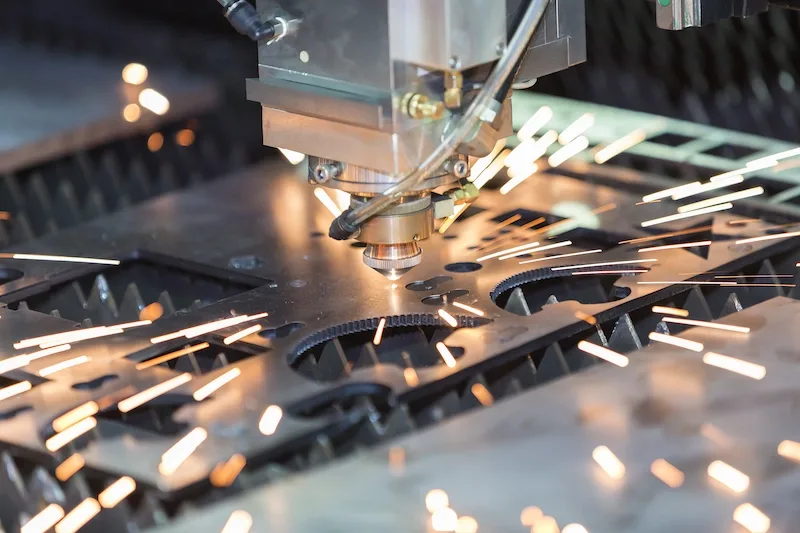

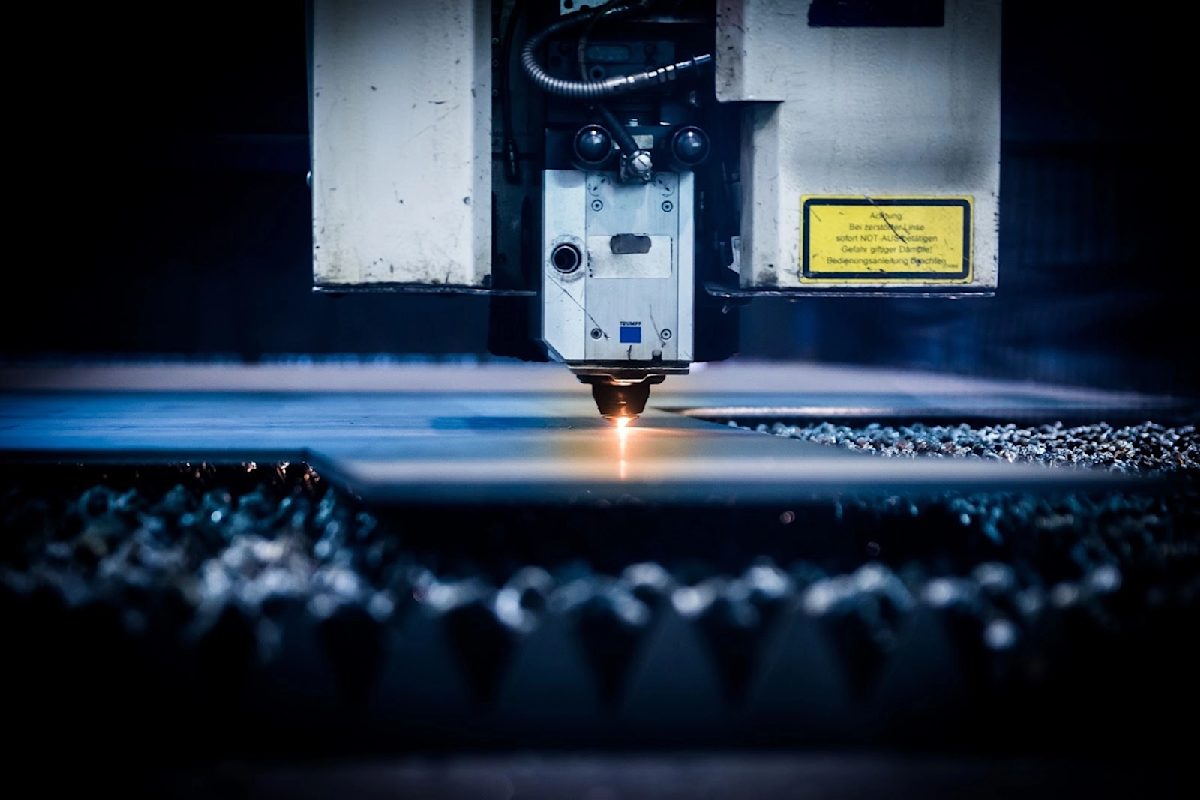

La découpe laser est un processus lors duquel un faisceau laser de haute puissance est concentré sur une feuille de matériau pour chauffer et vaporiser le matériau.Le plus couramment, émis à une longueur d’onde de 10,6 mm (infrarouge), un laser CO2 est utilisé pour percer une variété de matériaux. Efficaces, peu coûteux et productifs - ces lasers sont régulièrement utilisés dans le monde de la fabrication. Un résonateur laser crée le faisceau laser qui a généralement un diamètre compris entre 0,5 et 1,0 pouce (12,7-25,4 mm). Le laser se reflète ensuite sur plusieurs miroirs et est focalisé à travers une lentille pour atteindre une largeur de 0,006 à 0,016 pouce (0,15-0,41 mm).Un laser à gaz, généralement de l’oxygène ou de l’azote, est ensuite introduit dans le système juste avant que le laser ne sorte de la buse.

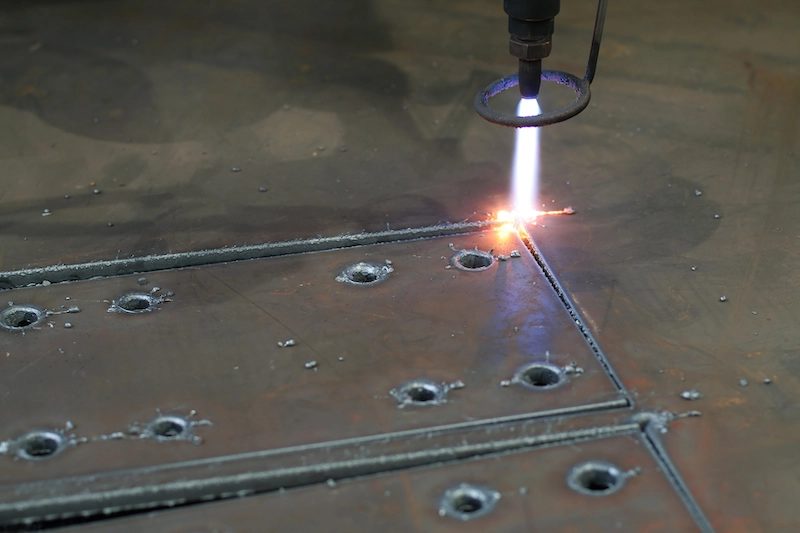

La découpe au plasma fonctionne à peu près de la même manière que la découpe au laser, mais est généralement utilisée sur des pièces plus épaisses de métal où la finition de surface n’est pas aussi importante. Le chalumeau plasma ne peut être utilisé que sur des matériaux électroconducteurs et fonctionne en créant un faisceau électriquement chargé de gaz ionisé comprimé, connu sous le nom de plasma.Le plasma est ensuite projeté à travers le chalumeau dans la tôle et retourne à la pince de mise à la terre pour former un circuit complet. Le matériau chauffe considérablement et fond tandis que le gaz comprimé élimine le matériau excédentaire. Le résultat est une découpe brute avec une grosse bavure et une zone oxydée autour de la coupure.

La découpe au jet d’eau utilise un jet d’eau à haute pression et haute vélocité contenant d’autres abrasifs pour découper la tôle métallique. La vélocité du jet d’eau est généralement d’environ 2000 pieds par seconde (610 m/s) avec une pression d’environ 60 000 psi (415 MPa). Il s’agit essentiellement d’une version à grande vitesse de l’érosion qui conduit généralement à des finitions de surface extrêmement bonnes, sans bavures, et étant refroidi par l’eau en permanence, il n’y a pas de déformation thermique. Cependant, si la pièce n’est pas suffisamment bien supportée, un certain pliage pourrait se produire près de la coupe en raison des fortes pressions.La découpe au jet d’eau peut être une bonne alternative à la découpe au laser, mais elle peut être beaucoup plus lente. De plus, la découpe au laser présente certains avantages supplémentaires car elle peut graver et marquer la pièce en utilisant sa fonctionnalité de contrôle de profondeur, ce que la découpe au jet d’eau ne peut pas faire. Le jet d’eau a également une largeur de coupe plus importante de 0,02-0,04 pouces (0,5-1 mm), ce qui est beaucoup plus important qu’avec un laser.

Comparaison des types de coupe sans cisaillement

| Types | Avantages | Inconvénients | Tolérances | Gamme d'épaisseur idéale | Coût | Application |

| Découpe au laser |

|

| 0,05 mm (0,002 po) | 0,30-1,02 mm (0,12-0,4 po) | $$$ | Fines feuilles de matériau. Moins efficace à mesure que l'épaisseur du matériau augmente |

| Découpe au plasma |

|

| 0,5 mm (0,02 po) | 0,5-180 mm (0,02-7,01 po) | $ | Pièces plus épaisses en métal conducteur électriquement où l'esthétique n'est pas aussi importante |

| Découpe au jet d'eau |

|

| 0,2 mm (0,008 po) | 10,16-50,8 mm (0,4-2 po) | $$$$$ | Pièces avec des détails complexes où la finition vaut la dépense supplémentaire |

Découpe - avec cisaille

La découpe est un processus où le matériau est coupé par une force de cisaillement qui surmonte la résistance au cisaillement ultime du matériau. Il y a généralement une matrice qui maintient et soutient le matériau. En même temps, un poinçon ou une cisaille appuie là où la matrice a une ouverture pour que le matériau soit coupé à travers, découpant ainsi la pièce.Une découpe réalisée par cisaillement est différente de celle réalisée par un autre processus. Le début de la découpe présente un roulement, ce qui entraîne une déformation plastique du matériau sous l’effet de la force de cisaillement qui lui est appliquée. Le matériau commence ensuite à se polir en s’étirant et en roulant contre le poinçon. La contrainte de cisaillement devient alors trop importante pour le matériau à supporter et celui-ci commence à se fracturer à un angle léger. Il y aura également une bavure au bas du matériau en raison de l’étirement du matériau au début de la découpe.

Types de coupe - avec cisaillage

Le cisaillage est généralement un processus qui consiste à couper une ligne droite à travers le matériau et à le séparer en deux pièces distinctes. Il est similaire à la machine de coupe de papier à bord droit que l’on trouve dans la plupart des bureaux.Ce processus est généralement utilisé pour obtenir des bords droits sur une feuille de métal ayant des bords inégaux ou rugueux. Cette machinerie utilise la force manuelle, l’hydraulique, l’électricité ou la pneumatique en fonction de l’épaisseur du matériau et de la longueur de la coupe nécessaire. La feuille de métal est placée sur la matrice et les bras de support lorsque la lame supérieure ou la poinçonneuse applique une grande force de cisaillage sur le matériau et le coupe. Il y a un petit jeu entre la matrice et la lame supérieure d’environ 5 à 10 % de l’épaisseur de la feuille afin de laisser de la place pour une déformation plastique et une fracture correctes.Application idéale : Opérations à haut volume. Coupes en ligne droite pour des matériaux plus doux ne nécessitant pas une finition nette.

L’emboutissage et le poinçonnage sont essentiellement le même processus avec des résultats opposés. L’emboutissage est le processus où la tôle est maintenue par une matrice et où un poinçon exerce une “force d’emboutissage” à travers le matériau. Le matériau qui est perforé devient le composant résultant tandis que le matériau toujours sur la matrice est la pièce brute restante.Le poinçonnage est exactement le contraire où le matériau qui a été perforé devient des rebuts et le matériau toujours sur la matrice est le composant résultant.Application idéale: Opérations de moyenne à haute volume pour créer des trous de forme identique. Finition requise pour éliminer les bavures.

Il existe de nombreux types différents d’opérations de sciage qui peuvent être effectuées pour couper de grandes pièces de tube ou de feuille.Que ce soit une scie à ruban ou une autre forme de scie qui utilise une lame de scie circulaire, elles fonctionnent en coupant progressivement le matériau à l’aide d’un outil à dents de scie qui effectue une série de centaines de petites coupes de cisaillement sur le matériau. Chaque dent sur la scie sépare un petit copeau de matériau du corps du matériau à travers des forces de frottement et de cisaillement.Application idéale : Pièces de travail plus grandes fabriquées à partir de métaux plus doux, où la tolérance et la finition sont importantes. Peut produire des bavures lourdes.

Façonnage de la tôle

Pendant le processus de fabrication, la tôle est généralement d’abord poinçonnée et découpée de différentes manières, puis suivie de processus de formage pour obtenir un produit presque fini et réalisé. Un châssis de produit complet peut être fabriqué de cette manière.Non seulement le formage du métal est pratique, mais il ajoute également de la force et de la rigidité à un ensemble. Dans cette section, nous couvrons sept façons différentes de former la tôle.

Les types de formage

Un processus où une pièce de tôle est placée sur une matrice avec une géométrie spécifique et où l’estampille presse dans le matériau pour former la tôle à la matrice. Le pliage semble facile et direct, mais cela peut être plus complexe que prévu. Par exemple, si le pliage souhaité est un coin arrondi standard, une matrice en V à 45° est utilisée. Le matériau n’atteint pas l’intérieur du V en raison de l’épaisseur du matériau et a plutôt un rayon de pliage.Le réseau Protolabs propose des procédures de pliage de tôle utilisant des matrices en forme de U, en forme de V, ou en forme de canal le long de l’axe droit dans des matériaux plus ductiles.

L’ourlet peut être une technique très utile lorsque les procédés de cisaillage ne sont pas disponibles mais qu’une belle bordure droite sans bavures est nécessaire. L’ourlet plie la tôle sur elle-même comme l’ourlet des bas de pantalon, de sorte que le bord exposé soit une caractéristique arrondie pour donner l’impression que l’intérieur de la tôle ressemble à un bord extérieur.L’ourlet est un processus en au moins deux étapes où un morceau de tôle est plié et mis en fond dans une filière en V, puis retiré et placé dans une filière de redressement pour aplatir l’ourlet. L’ourlet est différent d’une boucle car le bord brut est exposé.

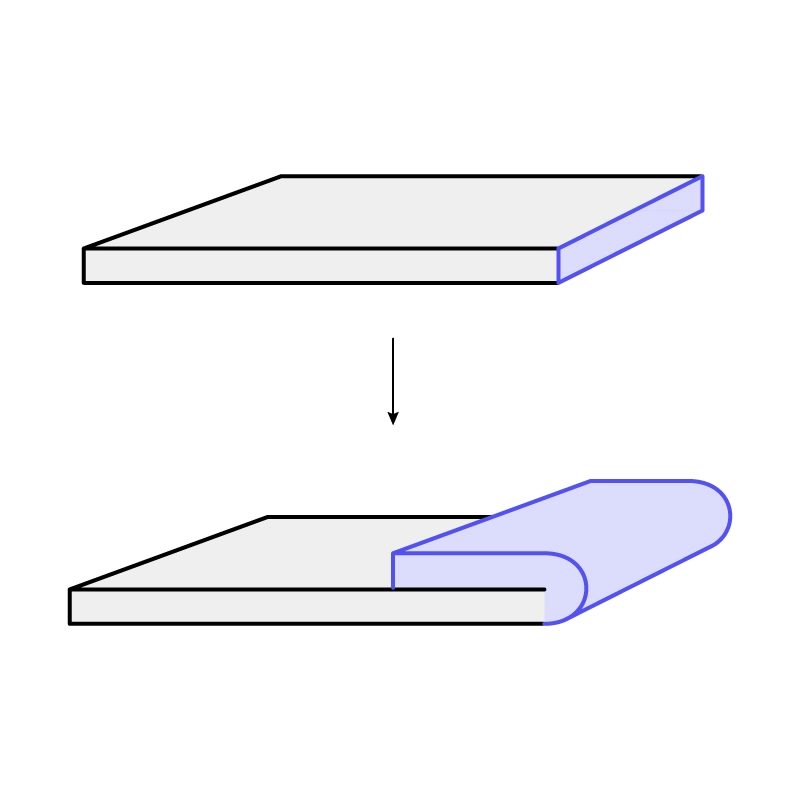

Le curling peut également être un processus pratique pour une raison similaire à l’ourlet. Il crée un bord arrondi agréable, mais avec le curling, le bord rugueux du matériau est complètement encapsulé dans la boucle. Il peut également être utilisé pour des applications de charnière.

Le curling nécessite généralement trois étapes au total où une pièce de tôle est pressée dans une matrice circulaire à deux endroits, puis fermée avec un poinçon circulaire.

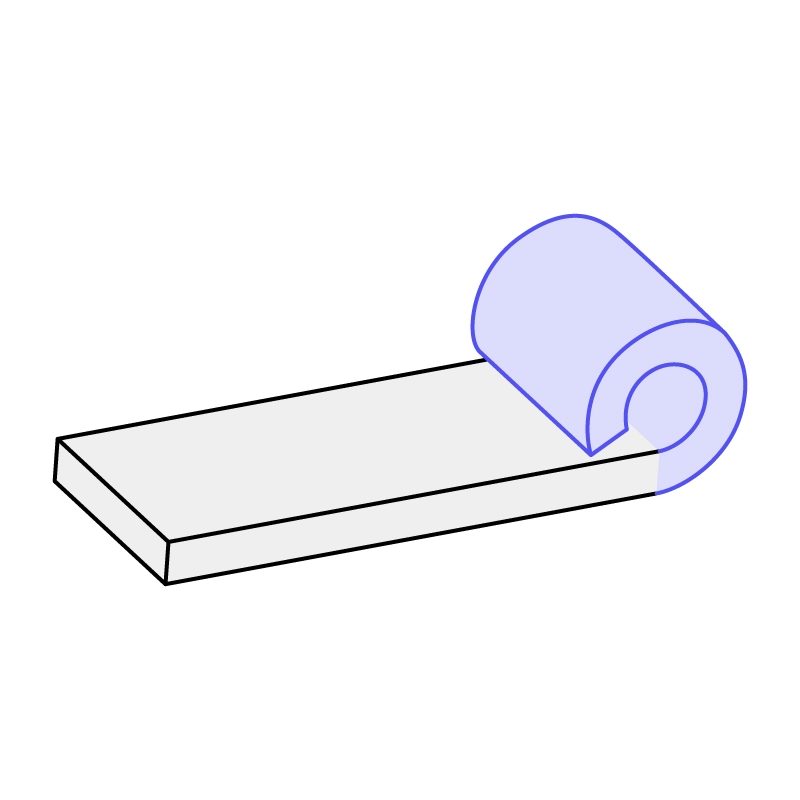

Le laminage de tôles peut être un processus en une seule étape où une pièce plus épaisse de tôle passe à travers aussi peu que 2 (ou jusqu’à 20) rouleaux chargés hydrauliquement et comprime la tôle en une feuille plus mince. S’il passe à travers deux rouleaux ou plus directement perpendiculaires à la tôle, le matériau est aplani en matériau plus mince. Avec l’utilisation de plus de rouleaux de différentes géométries et distances les uns des autres, le matériau peut être façonné en différentes formes.

Le profilage peut créer de longues sections de géométries complexes. Le profilage prend un long morceau de tôle métallique, généralement stocké sur une bobine, et le fait passer à travers une série de matrices de profilage qui plient progressivement la tôle en une forme de plus en plus complexe. Ce processus aboutit à différents types de tubes tels que des tubes carrés et cylindriques, ou différents types de canaux tels que des canaux en U ou d’autres formes complexes.

Le formage par emboutissage du métal consiste en un disque ou un cylindre de tôle métallique qui est placé sur un mandrin sur un tour, et un outil rouleur façonne la tôle à la forme du mandrin.

- Emboutissage conventionnel : épaisseur de paroi constante, mais la pièce finie aura un plus petit diamètre que la pièce brute

- Emboutissage par cisaillement : diamètre extérieur constant entre la pièce brute et la pièce finie, mais l'épaisseur des parois sera plus fine.

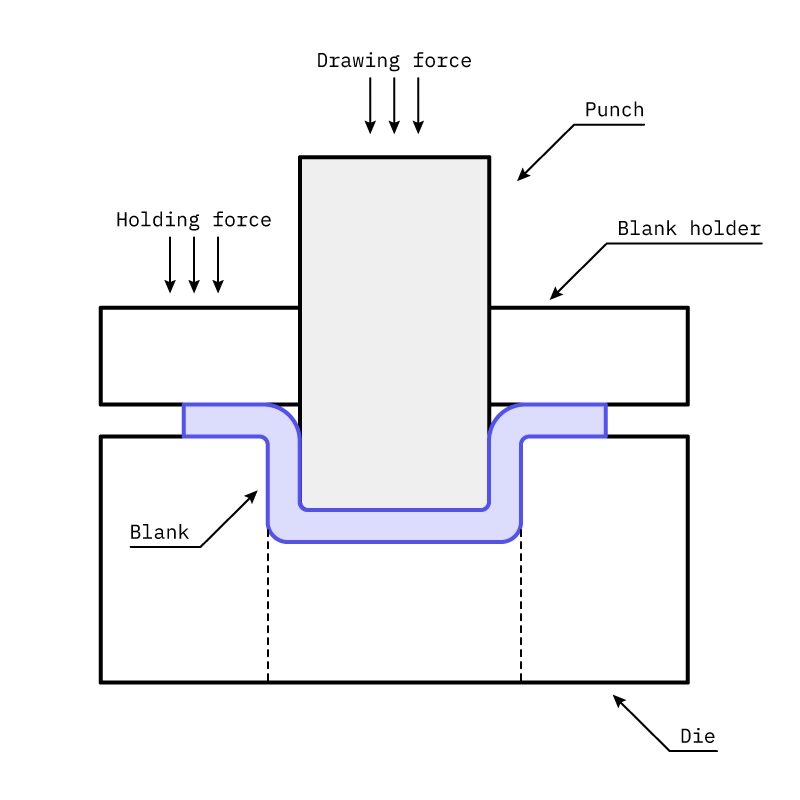

La machinerie de l’emboutissage profond est similaire à celle de l’emboutissage par poinçonnage, mais cette fois-ci il y a plus d’espace entre le poinçon et la matrice, ce qui crée l’épaisseur finale de la paroi de la section emboutie.Le poinçon aura également un rayon au lieu d’un bord vif pour éviter d’endommager la tôle. La pièce est maintenue par une matrice et le poinçon s’enfonce dans la tôle pour étirer et former le matériau entre le poinçon et la matrice.

Estampage de tôle

L’estampage peut être une combinaison complexe de découpe et de formage à l’aide des techniques précédentes de découpe, de pliage, d’étirage, voire d’assemblage à l’aide de matrices complexes pour obtenir une pièce complexe en moins d’opérations.Parfois, le processus peut être un processus d’estampage progressif où il y a plusieurs stations d’estampage qui coupent ou forment progressivement la pièce de plus en plus jusqu’à ce que la pièce finale soit créée.

Fabrication de trous et filetage

La réalisation de trous dans la tôle peut se faire avec certains des processus précédemment mentionnés, y compris la découpe au laser et le poinçonnage, mais il existe également d’autres méthodes qui seront mentionnées ici.Un tour CNC, une perceuse à colonne ou une perceuse manuelle peuvent être utilisés pour réaliser des trous dans un matériau. Une machine CNC sera la plus précise parmi ces options, la perceuse manuelle étant généralement la moins précise.

Part 3

Conception pour la fabrication de tôlerie

Dans cette section, nous aborderons les meilleures pratiques à suivre lors de la conception pour le pliage et la découpe au laser du métal en feuille - les deux services de fabrication de tôles métalliques que nous proposons.Nous commencerons par les considérations générales lors de la conception de pièces en tôle, puis nous passerons aux meilleures pratiques de conception pour la découpe au laser, le pliage et la création de trous.

Considérations générales de conception de la tôle :

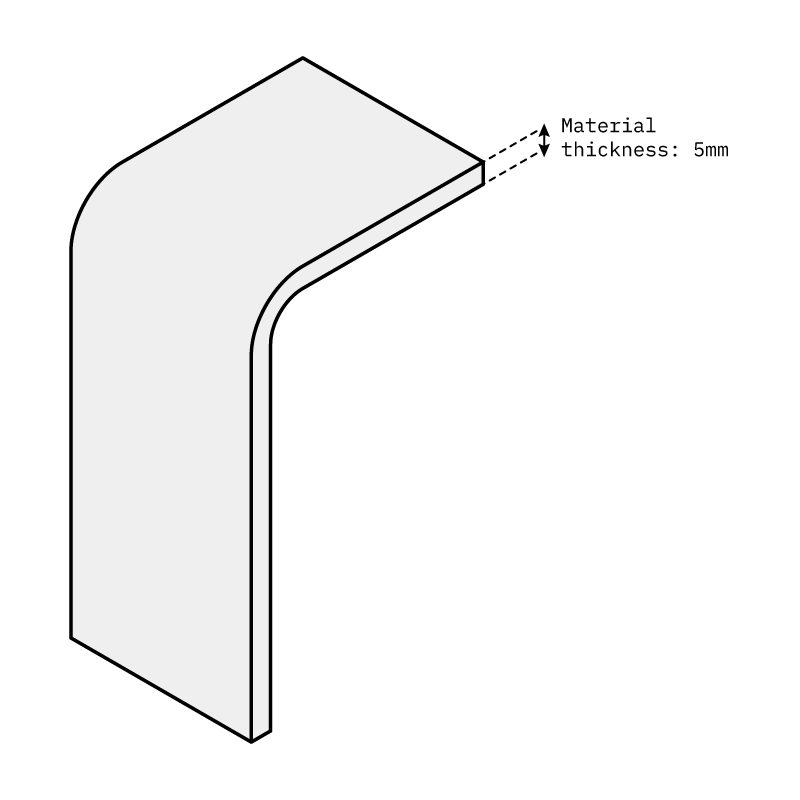

Épaisseur de paroi

Comme les pièces en tôle sont fabriquées à partir d’une seule feuille de métal, la pièce doit conserver une épaisseur de paroi uniforme.Nous recommandons une gamme d’épaisseur de tôle comprise entre 0,5 et 10 mm (0,02-0,394 pouces) pour la découpe au laser et entre 0,5 et 6 mm (0,02-0,236 pouces) pour le pliage.

Tolérances

Les tolérances de fabrication de tôlerie sont souvent légèrement plus grandes par rapport aux tolérances d’usinage CNC, car les plis dans le matériau peuvent entraîner un étirement du matériau. Il est important de noter que plus un élément subit de processus, par exemple s’il comporte plusieurs plis, plus il devient difficile d’atteindre des tolérances serrées.Nous proposons les tolérances affichées sur la droite, qui sont généralement acceptables dans l’industrie. Bien que des tolérances plus élevées soient réalisables, des tolérances extrêmement serrées peuvent rendre un processus plus difficile et faire considérablement augmenter les coûts.

Meilleures pratiques de conception pour la découpe laser :

Ajoutez des congés aux coins pour obtenir une finition lisse

Les coins des pièces en tôle peuvent être extrêmement tranchants, il est donc recommandé d’ajouter des congés, équivalents à la moitié de l’épaisseur du matériau, à votre conception en tôle pour éviter les coupures lors de la manipulation de la pièce.

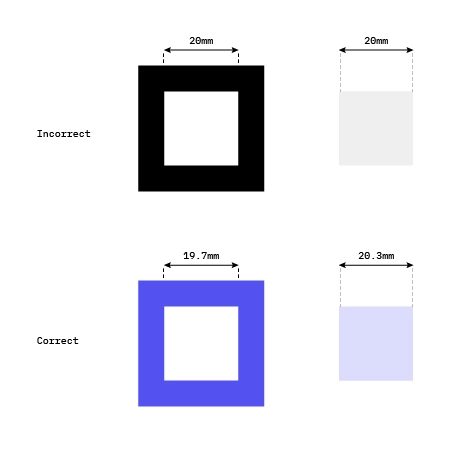

Considérez le jeu de coupe

Une petite quantité de matériau est enlevée lors du processus de découpe au laser, ce qui est appelé un jeu de coupe. Comparé à la découpe à jet d’eau ou à la découpe au plasma, la découpe au laser produit le jeu de coupe le plus faible en moyenne, à 0,3 mm en moyenne, mais la quantité exacte dépend du matériau et de la largeur du faisceau laser.C’est particulièrement important de se rappeler si les pièces que vous concevez doivent s’emboîter les unes dans les autres lors de l’assemblage. La règle générale est d’ajouter la moitié du jeu de coupe à l’objet intérieur et de soustraire l’autre moitié du jeu de coupe de la partie extérieure.

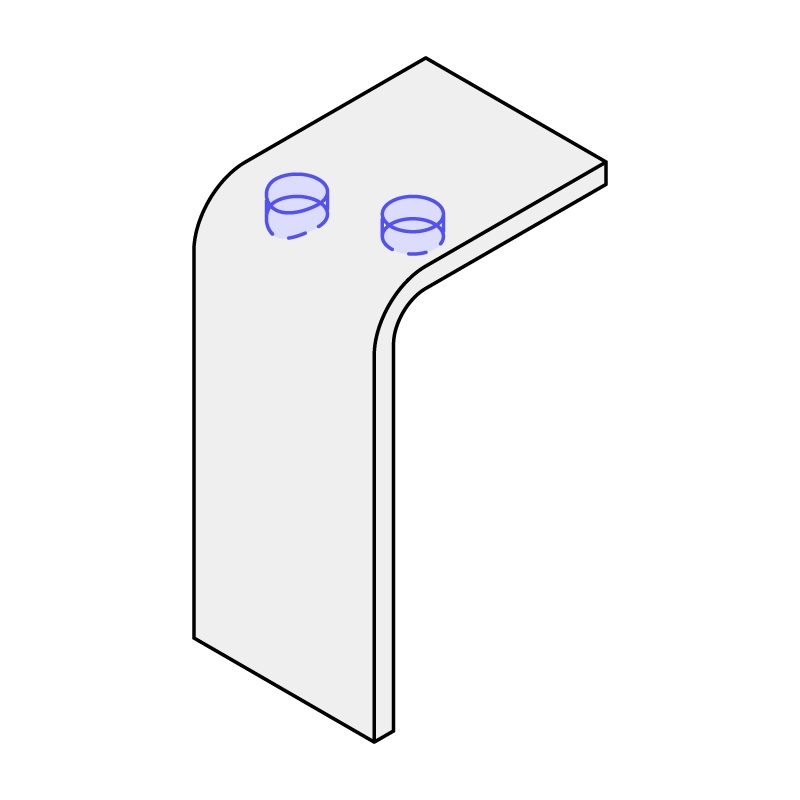

Spécifiez des diamètres de trous plus grands que l’épaisseur de la feuille

Des trous avec un diamètre inférieur à l’épaisseur peuvent entraîner une déformation ou une imprécision en raison du décalage ou de la distorsion causée par le faisceau laser. Il est possible de découper au laser des trous avec un diamètre plus petit que l’épaisseur du matériau, mais si vous voulez jouer la prudence, restez sur un diamètre de la même taille ou supérieur à l’épaisseur de la feuille.

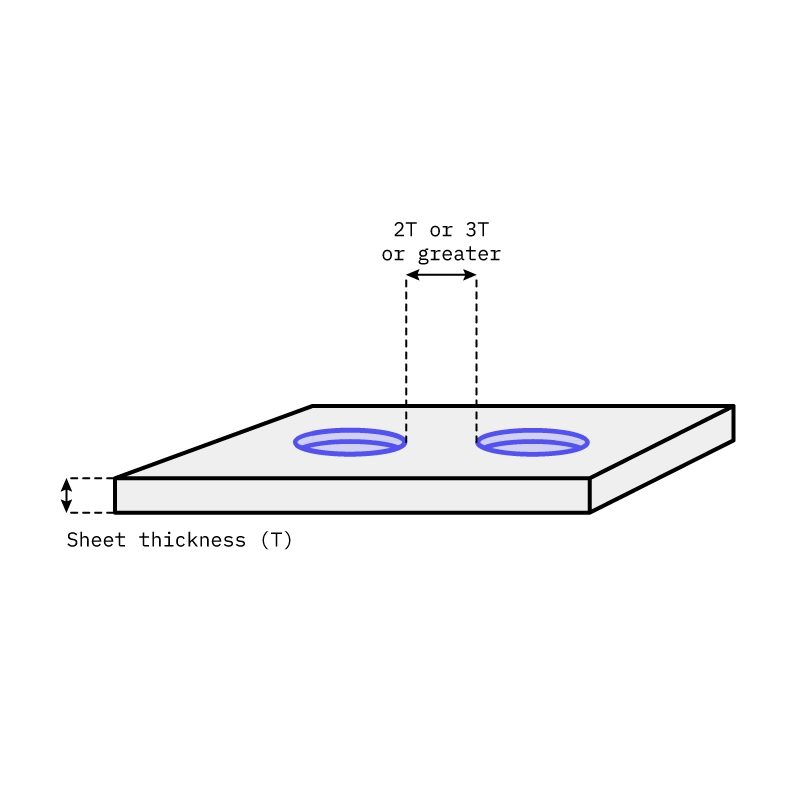

Des trous d’espacement au moins 2 fois l’épaisseur de la tôle

Des trous trop proches les uns des autres peuvent entraîner une déformation ou une casse lors du formage ou du pliage.

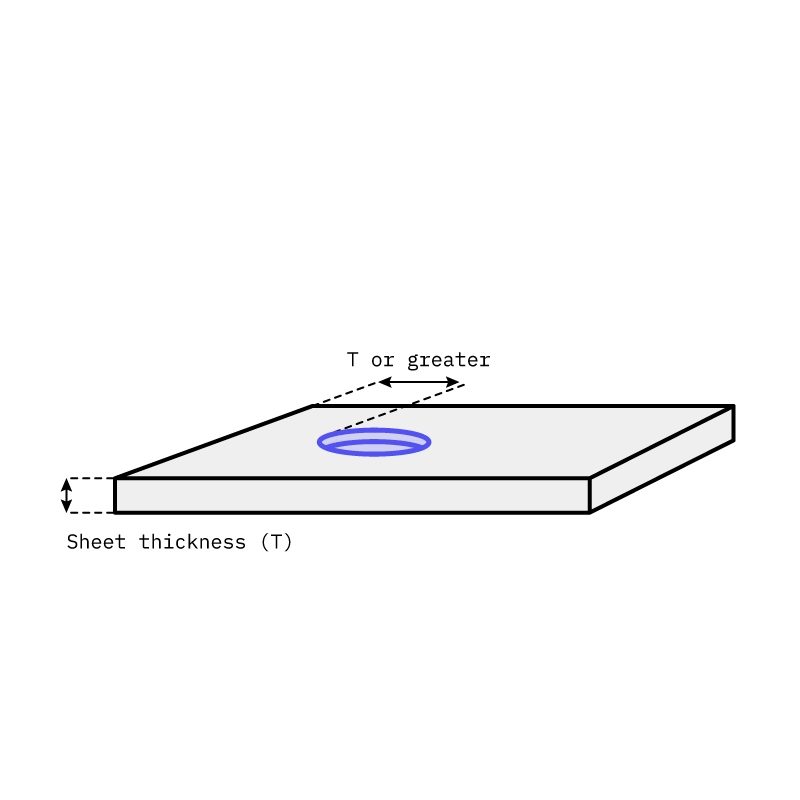

Les trous doivent être espacés d’au moins l’épaisseur de la feuille du bord

Si les trous sont placés trop près du bord, il y a une plus grande probabilité que le trou se déchire ou se déforme, en particulier si la pièce subit ultérieurement une mise en forme.

Assurez-vous que les trous soient situés à au moins 2 fois l’épaisseur de la tôle du début du rayon de pliage

Si le trou est placé trop près du pli, le trou pourrait se déformer ou agir comme une découpe de soulagement non voulue.

Pratiques de conception optimales pour le pliage :

Considérez le facteur K pour éviter la déformation et le déchirement.

Lors du pliage de métal, le matériau s’étire, ce qui déplace par conséquent l’axe neutre loin du centre. Pour concevoir correctement un gabarit plat et trouver la bonne allocation de pliage, vous pouvez trouver l’axe neutre le long du pli en calculant le facteur K.Le facteur K est une constante qui montre le rapport de l’axe neutre à l’épaisseur du matériau :Facteur K = t / (Mt)

Les changements de facteur K sont basés sur le matériau, l’épaisseur, le rayon de pliage, la méthode de pliage (c’est-à-dire le pliage à l’air, le pliage inférieur, le cointage). En raison de toutes ces variables spécifiques, il est difficile de calculer le facteur K de manière complètement précise, mais il devrait se situer entre 0,3 et 0,5 mm et la moyenne est de 0,4468 mm, qui est utilisée pour la plupart des applications de pliage.

Comme ligne directrice, vous pouvez utiliser les valeurs dans le tableau ci-dessous:

| Facteurs K génériques | Matériaux mous (par exemple aluminium) | Matériaux moyens (par exemple acier) | Matériaux durs (par exemple acier inoxydable) |

|---|---|---|---|

| Pliage à l’air | |||

| 0 - Mt. | 0.33 | 0.38 | 0.40 |

| Mt. - 3x Mt. | 0.40 | 0.43 | 0.45 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Matage | |||

| 0 - Mt. | 0.42 | 0.44 | 0.46 |

| Mt. - 3x Mt. | 0.46 | 0.47 | 0.48 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Estampage | |||

| 0 - Mt. | 0.38 | 0.41 | 0.44 |

| Mt. - 3x Mt. | 0.44 | 0.46 | 0.47 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

Si vous souhaitez utiliser un facteur K plus précis, au lieu d’utiliser ce tableau, vous aurez besoin d’environ 3 à 5 pièces de test pour recueillir des informations, notamment l’allocation de pliage (BA), le rayon de pliage (Ir) et l’épaisseur du matériau (Mt). Des informations plus détaillées sur le calcul du facteur K peuvent être trouvées dans cet article: calcul du facteur K.

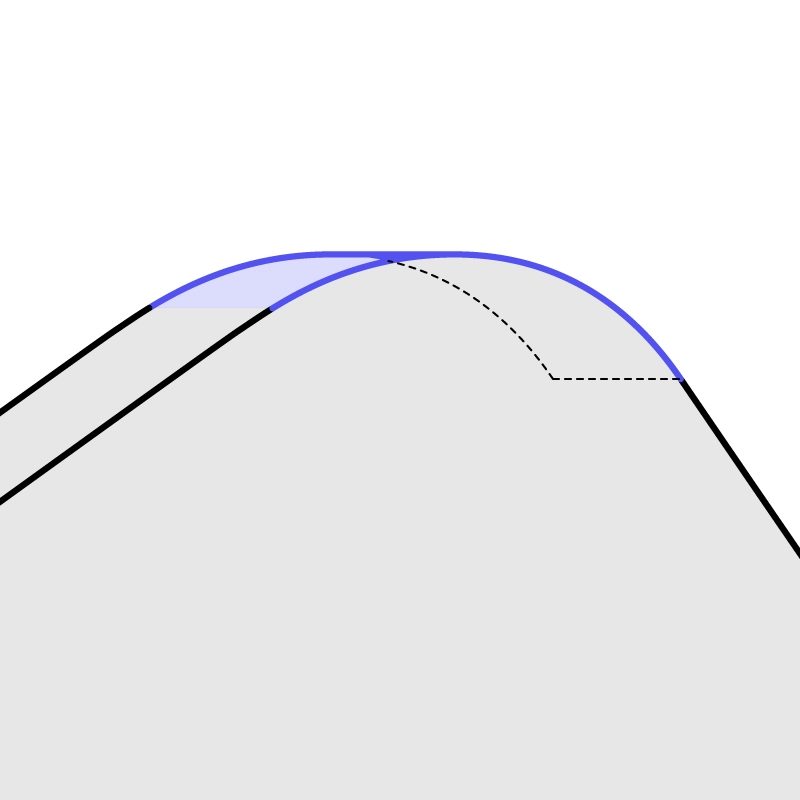

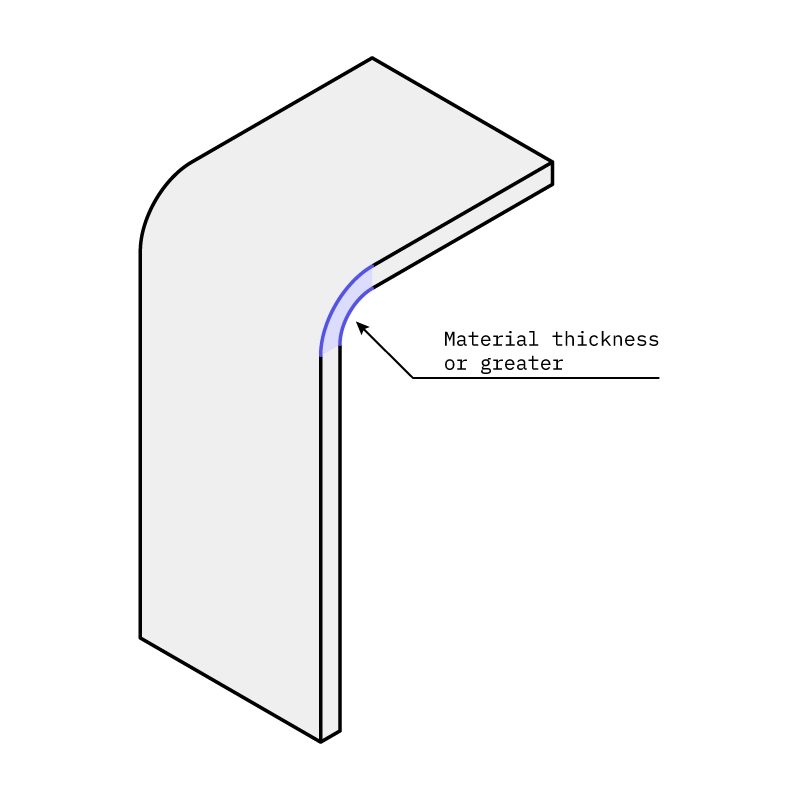

Gardez les rayons de courbure intérieurs au moins aussi grands que l’épaisseur du matériau

Lors du pliage de tôles, il est impossible de créer un coin complètement tranchant. Il y aura toujours une légère courbe appelée rayon de courbure.Pour éviter la distorsion autour de la courbure, les pièces doivent être conçues de manière à ce que le rayon de courbure intérieur soit de taille égale ou supérieure à l’épaisseur du matériau.

Utilisez les mêmes rayons avec des orientations de pli cohérentes pour réduire les coûts.

Des orientations de pli incohérentes et des rayons de pli variables signifient que la pièce devra être réorientée plus souvent, ce qui nécessite plus de temps de la part du machiniste.Maintenir les rayons et l’orientation des plis cohérents réduira le nombre de réorientations de pièces, et par conséquent permettra d’économiser du temps et des coûts.

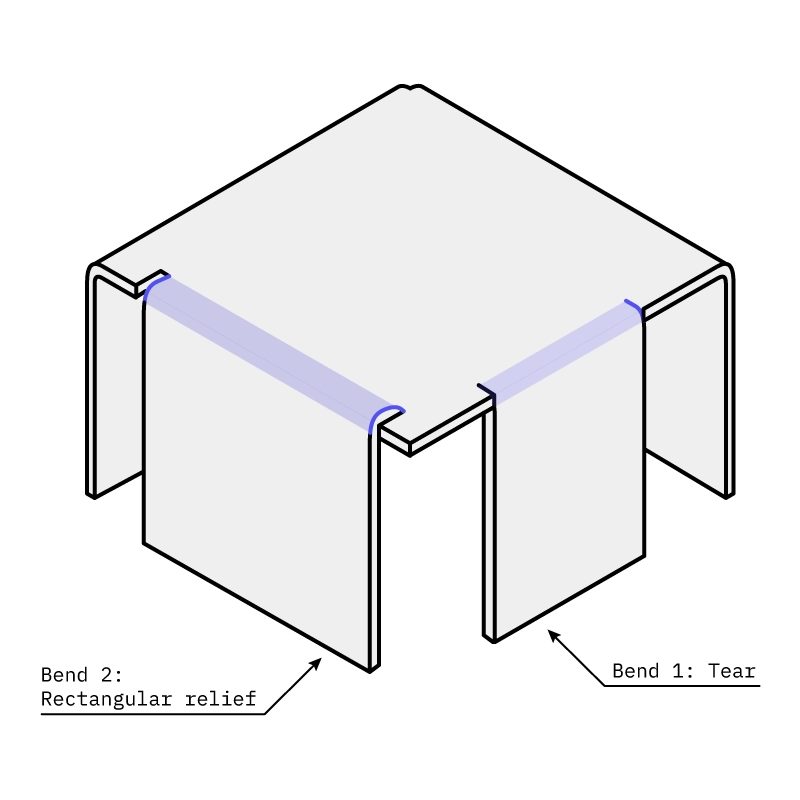

Ajoutez des inserts de déformation pour empêcher les déchirures et réduire le retour élastique

Lorsqu’il y a du matériau de chaque côté de la pliure, le stress peut s’accumuler dans ces zones, provoquant la déformation ou la déchirure du matériau. Des découpes de soulagement ou des inserts de déformation peuvent soulager ce stress, tout en ajoutant de la rigidité et en réduisant la quantité de retour élastique naturel de la tôle une fois pliée.Pour ajouter une découpe de soulagement à votre conception, ajoutez une incision de chaque côté de la pliure, d’une largeur au moins égale ou supérieure à l’épaisseur du matériau.

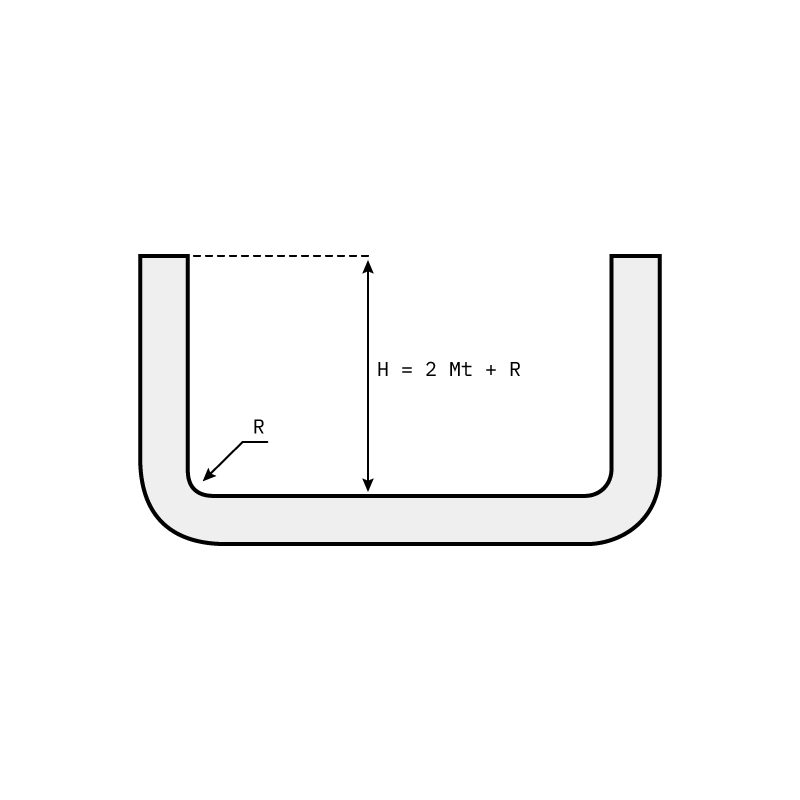

Assurez-vous que la hauteur du pli soit au moins le double de l’épaisseur du matériau plus le rayon de pliage

Les petites hauteurs de pli sont plus difficiles à former et à positionner dans la presse plieuse, ce qui peut entraîner une déformation.

Part 4

Matériaux et finitions

L’un des principaux avantages de la fabrication de pièces en tôle est la large sélection de matériaux et de finitions disponibles.Cette section commence par donner des indications sur comment choisir le bon matériau pour la fabrication de pièces en tôle et les facteurs à prendre en compte, puis aborde les finitions de surface disponibles et leurs applications les plus adaptées.

Les matériaux pour la fabrication de tôles

Les propriétés mécaniques des matériaux utilisés pour la fabrication de tôles sont les mêmes que celles du métal de base, donc votre choix de matériau devrait principalement être basé sur la sélection d’un matériau approprié selon vos besoins. Cependant, les matériaux les plus adaptés pour la fabrication de tôles sont ceux que vous pouvez manipuler sans altérer leurs propriétés physiques. L’aluminium et l’acier sont des exemples de tels matériaux.De plus, étant donné que les projets de fabrication de tôles incluent souvent le pliage, l’usinage ou le soudage, il y a plusieurs facteurs auxquels il convient de prêter une attention particulière lors de la sélection d’un matériau approprié. Cela inclut :

- La ductilité (allongement à la rupture)

- La facilité d'usinage

- La soudabilité

- La résistance à la traction

- La résistance à la corrosion

- Le poids

- Le coût

Les matériaux couramment utilisés pour la fabrication de tôles

Cette section compare les propriétés des différentes classes de matériaux standard de fabrication de tôlerie proposés par le réseau de Protolabs, y compris l’aluminium, l’acier inoxydable, l’acier doux et le cuivre. Des descriptions plus générales de ces métaux peuvent être trouvées sur cette page de matériaux.

| Matériau + grade | Allongement à la rupture | Usinabilité | Soudabilité | Résistance à la corrosion | Résistance à la traction | Coût |

|---|---|---|---|---|---|---|

| Aluminium 5052* | 7 - 27 % | Moyen | Bon | Excellente | 195 – 290 MPa | $ |

| Aluminium 5754* | 10 - 15 % | Bon | Excellente | Excellente | 160 - 200 MPa | $ |

| Acier inoxydable 304 | 45 - 60 % | Excellente | Excellente | Bonne | 480 - 620 MPa | $$$ |

| Acier inoxydable 316L | 30 - 50 % | Bon | Excellente | Excellente | 480 - 620 MPa | $$$$ |

| Acier doux 1018 | 17 - 27 % | Bon | Excellente | Médiocre | 190 - 440 MPa | $$ |

| Cuivre 110 | 15 - 50 % | Faible | Modérée à faible | Bonne | 220 - 230 MPa | $$ |

Les finitions de tôle

La finition de la tôle peut être l’une des étapes les plus cruciales pour s’assurer que le produit fonctionne non seulement, mais fonctionne le plus longtemps possible. Laisser certains types de métal non finis peut entraîner une corrosion dévastatrice ou une mauvaise répartition de l’électricité.Les types de finitions disponibles pour la tôle ne sont pas différents de ceux utilisés pour d’autres procédés de fabrication de métal. L’adéquation d’une finition dépend fortement des exigences individuelles de la pièce et des propriétés du matériau sélectionné.Les finitions les plus courantes et leur application à la tôle sont comparées ci-dessous. Pour des descriptions plus générales, des informations sur la rugosité, les options de couleurs, le grain, etc., ainsi que des images de chacune de ces finitions, consultez cette page sur les finitions de surface.

Comparaison des finitions de tôles

| Finition | Description | Avantages | Inconvénients | Augmentation de prix approximative | Application |

| Sablage au jet de billes | Tir de billes de verre ou d'autres abrasifs sur la pièce à grande vitesse, aboutissant à une finition de surface uniformément mate ou satinée. |

|

| +5% | Principalement utilisé à des fins visuelles et pour préparer les surfaces à d'autres revêtements. Disponible en plusieurs granulométries différentes indiquant la taille des pellets de bombardement. Peut être combiné avec l'anodisation. |

| Revêtement en poudre | Le revêtement en poudre ajoute une fine couche de polymère protecteur sur la surface de la pièce. |

|

| +15% | Tous les métaux. À la fois décoratif et protecteur et peut être combiné avec le sablage au jet de billes. |

| Anodisation | Il s'agit d'un processus électrochimique consistant à placer un revêtement d'oxyde stable sur le matériau, généralement de l'aluminium. |

|

| +20% | Peut être utilisé sur de l'aluminium, du titane, du zinc et du magnésium pour augmenter la résistance à la corrosion et l'attrait visuel. |

| Revêtement de conversion au chromate | Connu également sous le nom d'alodine ou de film chimique, ce processus plonge les pièces dans un bain chimique jusqu'à la formation d'un revêtement. |

|

| +10% | Idéal pour les pièces fonctionnelles, non destiné à un usage décoratif. |

| Brossage | Le brossage est obtenu en polissant le métal avec du grain, ce qui donne une finition satinée unidirectionnelle. |

|

| +5% | Le brossage est principalement utilisé à des fins esthétiques et peut être utilisé pour masquer les imperfections de l'usinage pour les pièces destinées aux clients. |

| Brossage + électropolissage | Les pièces sont brossées puis passées par un processus d'électropolissage - un processus électrochimique utilisé pour polir, passiver et ébarber les pièces métalliques. |

|

| +15% | Idéal pour les pièces qui doivent être lisses au niveau microscopique. Convient à la plupart des métaux, mais principalement utilisé pour les aciers inoxydables. |

Part 5

Assemblage de pièces en tôle

Une fois créées, il existe différentes approches pour assembler des pièces en tôle adaptées à différentes applications.Cette section résume rapidement ces approches, y compris les fixations, la soudure et le brasage, et décrit leurs avantages et inconvénients. Il existe également des méthodes supplémentaires pour assembler des pièces en tôle sans nécessiter de fixations comme les pliages, les encoches et les languettes qui reposent davantage sur la conception de la pièce, qui ne sont pas mentionnées dans cette liste mais qui peuvent être pertinentes à explorer.

Attaches Rapides

Les attaches rapides sont des dispositifs matériels qui joignent ou fixent mécaniquement deux objets ou plus ensemble. Elles sont utilisées pour créer des joints non permanents, par opposition au soudage.Le type d’attaches rapides le plus courant pour le métal en feuille est appelé attaches PEM. PEM est une marque qui fabrique des attaches pour fournir des inserts filetés et des points de montage pour le métal en feuille et les cartes PC.

Il existe plusieurs catégories de fixations différentes, notamment des écrous, des attaches pour colliers de serrage et des crochets, des inserts, des goujons et des broches, des entretoises, des vis pour panneaux captives et des éléments de fixation, des écrous à souder, et des fixations de tôle à tôle. Toutes ces catégories ont légèrement des buts différents et offrent plusieurs options de quincaillerie au sein des catégories.Découvrez les types spécifiques de fixations disponibles dans cet aperçu →

Soudage

Lors de l’assemblage et de la fixation de la tôle, l’une des techniques les plus courantes est sans aucun doute le soudage, qui consiste à fusionner des pièces à haute température. Le soudage MIG et le soudage TIG sont idéaux lorsqu’il s’agit de travailler la tôle, bien que d’autres procédés fonctionnent également. Le soudage a tendance à se déformer et à créer des zones de chaleur qui peuvent ne pas être idéales pour un produit fini, mais le soudage MIG et TIG aident à réduire ces défis.

Brasage

Ce processus diffère de la soudure car le métal de base ne fond pas dans le processus. Au lieu de cela, un métal d’apport est chauffé jusqu’à ce qu’il fonde et utilisé pour joindre deux pièces. Le brasage des tubes de cuivre est une technique de plomberie très courante où la résistance d’un joint brasé n’est pas nécessaire. Les joints soudés ne sont généralement pas aussi forts en raison de la nature ductile de la plupart des métaux d’apport et du point de fusion qui est généralement inférieur à 450°C.

Part 6

Ressources supplémentaires

Dans ce guide, nous avons abordé tout ce dont vous avez besoin pour commencer avec la fabrication de tôles - mais il y a encore beaucoup plus à apprendre.Une bonne conception en tôlerie va au-delà des lignes directrices de base et prend en compte le type de processus de fabrication de tôle, de matériau, de finition, de fixation, et adapte tous ces facteurs à la fonction spécifique.Voici quelques ressources utiles sur la fabrication de tôles, ainsi que d’autres ressources liées à la fabrication si vous souhaitez approfondir.