Blechbearbeitung

Der Fertigungs- und Designleitfaden

Lernen Sie, wie man effektiv Blechteile entwirft. Dieser Leitfaden beginnt mit den Grundlagen und geht über zu den besten Entwurfspraktiken und Ratschlägen zur Materialauswahl, Oberflächenbearbeitung und Befestigung mit einem Schwerpunkt auf zwei Blechbearbeitungsprozessen: Biegen und Laserschneiden.

Wie funktioniert die Blechbearbeitung?

Es gibt verschiedene Möglichkeiten, Blech zu formen, aber sie alle lassen sich auf zwei Hauptkategorien reduzieren: Blech kann entweder geschnitten oder geformt werden.

Da es viele verschiedene Möglichkeiten gibt, Blech zu schneiden und zu formen, werden viele spezifische Werkzeugtypen benötigt, was die Kosten in die Höhe treiben kann. Deshalb ist es entscheidend, ein gutes Verständnis der verschiedenen Blechbearbeitungsprozesse zu entwickeln, um das effizienteste Design für eine spezifische Anwendung zu erstellen.

Die grundlegendste Form der Blechbearbeitung beginnt mit einem flachen Blech und einer Bauplan (normalerweise eine DXF- oder CAD-Datei). Diese Bauplan dient als Anleitung, wie das Basismaterial geschnitten, geformt und fertiggestellt werden soll.

Es könnte so einfach sein wie eine Biegeoperation, um es in Winkelprofil zu verwandeln, oder laser-geschnitten und an den Rändern gebogen, um Computergehäusepaneele herzustellen. Wenn diese Prozesse kombiniert werden, wird das Material zuerst geschnitten und dann geformt, gefolgt von der Fertigstellung und Verbindung.

Was ist die präzise Blechbearbeitung?

Die präzise Blechbearbeitung bezieht sich auf einige der genau gleichen Methoden und Techniken wie die “nicht-präzise”, aber auf einem genaueren Toleranzgrad. Dies erfordert manchmal vom Konstruktioningenieur mehr Zeit, um die Materialeigenschaften, Dehnungsberechnungen, Kornrichtung und andere eingehende Forschung zu betrachten, um die erforderliche Präzision zu erreichen.

Vorteile und Einschränkungen der Blechbearbeitung

Da der Begriff Blechbearbeitung eine Vielzahl von Prozessen und Techniken umfasst, variieren die Vorteile und Nachteile je nach Prozess stark. Nachstehend finden Sie einen allgemeinen Überblick über die Vor- und Nachteile der Blechbearbeitung, jedoch ist für ein umfassenderes Verständnis, ob ein bestimmter Prozess der Blechbearbeitung für Ihre Anwendung geeignet ist, weitere Recherche zu jedem einzelnen Prozess erforderlich.

Vorteile

Die Fertigung kann schnell Prototypenteile mit derselben Präzision und Geschwindigkeit herstellen, wie es in der Produktion möglich ist. Sie kann auch leicht angepasst werden, sodass falls das erste Design nicht wie geplant funktioniert - kein Problem - das nächste Teil sehr schnell angepasst werden kann. Dieser Aspekt der Anpassung macht Blech vielseitig, flexibel und kostengünstig, wenn es um die Erstellung von kundenspezifischen Teilen geht.

Wenn Teile hohe Stückzahlen erreichen, wird Blech pro Stück sogar noch günstiger, und das mit außergewöhnlich konsistenten Ergebnissen.

In diesem Artikel allein werden vierzehn Arten der Blechbearbeitung erwähnt. Diese verschiedenen Techniken ermöglichen es, relativ komplexe Teile herzustellen, indem flache Bleche geschnitten, Teile gebogen und Löcher, Schlitze und Kerben an den richtigen Stellen geschnitten werden.

Zusammen mit der breiten Palette an kompatiblen Materialien und seiner Fähigkeit, (sogar erfolgreich) in Umgebungen mit hoher Hitze, Wärmeleitung, Elektrizität und Korrosion zu bestehen, kann Blech für eine Vielzahl von Anwendungen geeignet sein.

Blech kann nützlich sein, wenn man versucht, ein Projekt leichtgewichtig zu halten. Das Hinzufügen von Biegungen zum Blech erhöht die Festigkeit der Struktur enorm, da es die Steifigkeit in mehreren Achsen erhöht. Das Hinzufügen einer Oberflächenbearbeitung zum Blech kann außerdem das Material korrosionsbeständig und kratzfest machen.

Limitationen

Jede Technik hat Grenzen, die das Kombinieren verschiedener Prozesse notwendig machen. Dies kann ein Vorteil sein, aber auch längere Verarbeitungszeiten verursachen. Zum Beispiel kann ein Laserschneider keine winzigen Löcher machen, daher müsste ein Bohr- oder Stanzprozess eingefügt werden.

Einige Prozesse, wie das Stanzen und das Walzformen, erfordern die Erstellung von kundenspezifischen Werkzeugen und Ausrüstungen, um den Prozess durchzuführen. Diese individuellen Werkzeuge können manchmal sehr teuer sein und erst dann profitabel sein, wenn viele Teile hergestellt werden.

Einige Prozesse erfordern viel manuelle Arbeit, was die Kosten pro Teil in die Höhe treiben kann. Automatisierung kann diese Arbeitszeitkosten reduzieren, aber ist nur sinnvoll, wenn hohe Mengen benötigt werden.

Das Biegen kann eine praktische Operation sein, da 3D-Teile aus flachen Blechen hergestellt werden können. Es kann jedoch auch sehr komplex sein aufgrund der Berechnungen oder des Versuchs- und Irrtumsaspekts des Designzyklus. Wenn eine Ausrichtung von Bohrung und Welle erforderlich ist, ist dies nicht immer unkompliziert.

Häufige Anwendungen für Blechmetalldesigns

Part 2

Arten der Blechbearbeitung

In diesem Abschnitt werden wir vierzehn verschiedene Arten der Blechbearbeitung behandeln und vergleichen, darunter Schneiden, Formen, Stanzen, Lochherstellung und Gewindeschneiden.

Schneiden von Blech

Es gibt zahlreiche effektive Möglichkeiten, um Blech effektiv zu schneiden. Dieser Abschnitt wird kurz die vielen verschiedenen Ansätze zum Schneiden von Blech behandeln, aufgeteilt in zwei Haupgruppen: Schneiden mit und ohne Scherkräfte.

Schneiden - ohne Schere

Mehrere Prozesse, darunter extreme Hitze, Verdampfung und Hochdruckstrahl-Sandstrahlen, ermöglichen das Schneiden von Blech ohne Schere. In diesem Abschnitt werden wir drei Haupttypen behandeln: Laserschneiden, Plasmaschneiden und Wasserstrahlschneiden.

Schneidarten - ohne Scherung

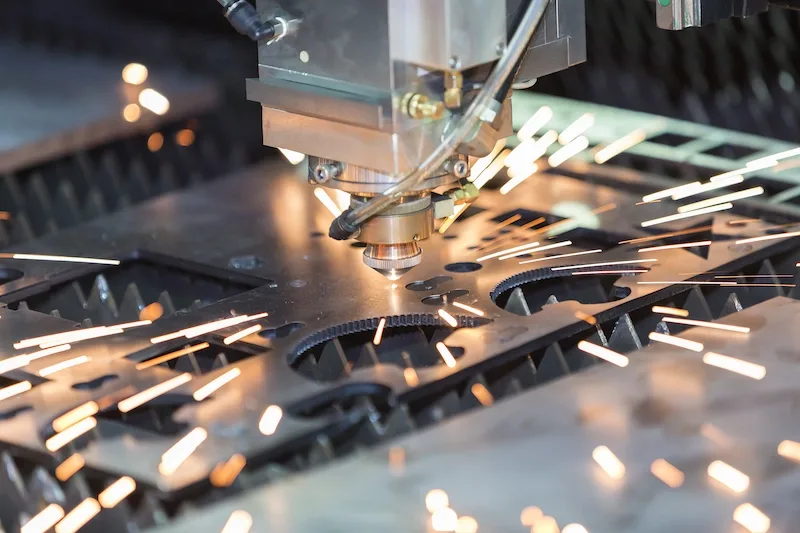

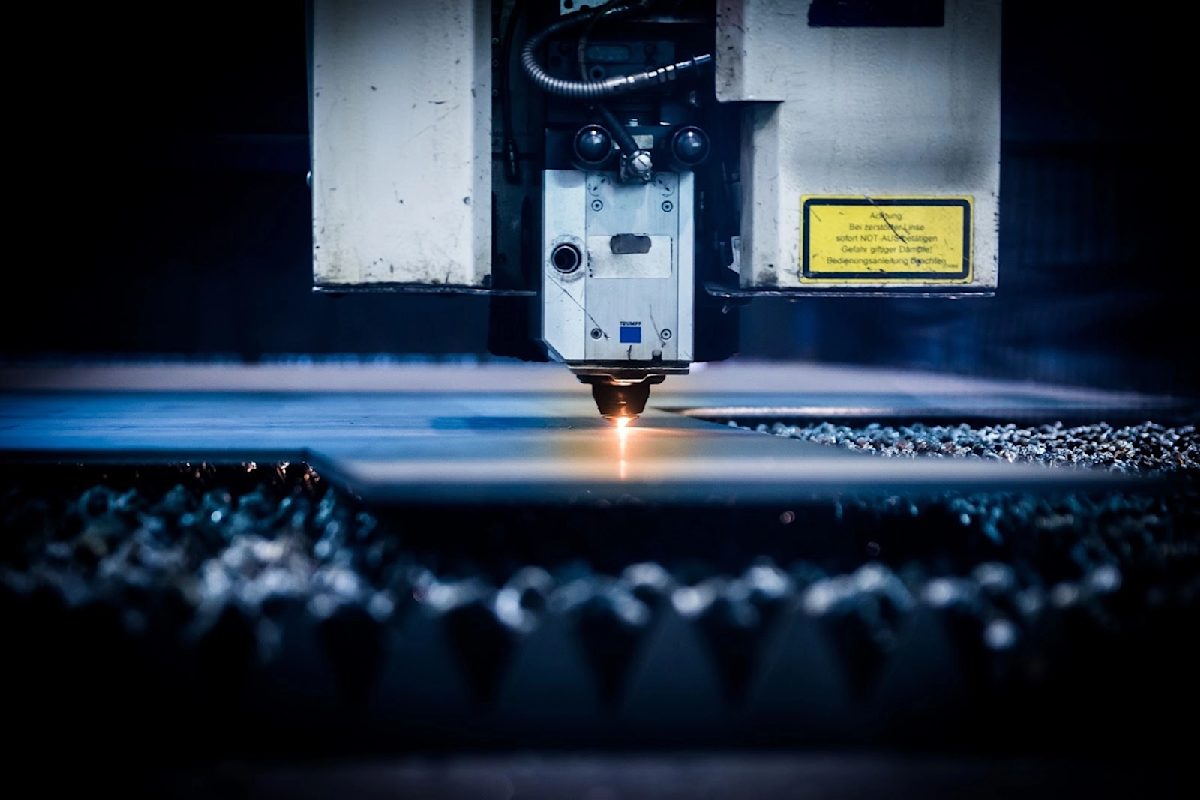

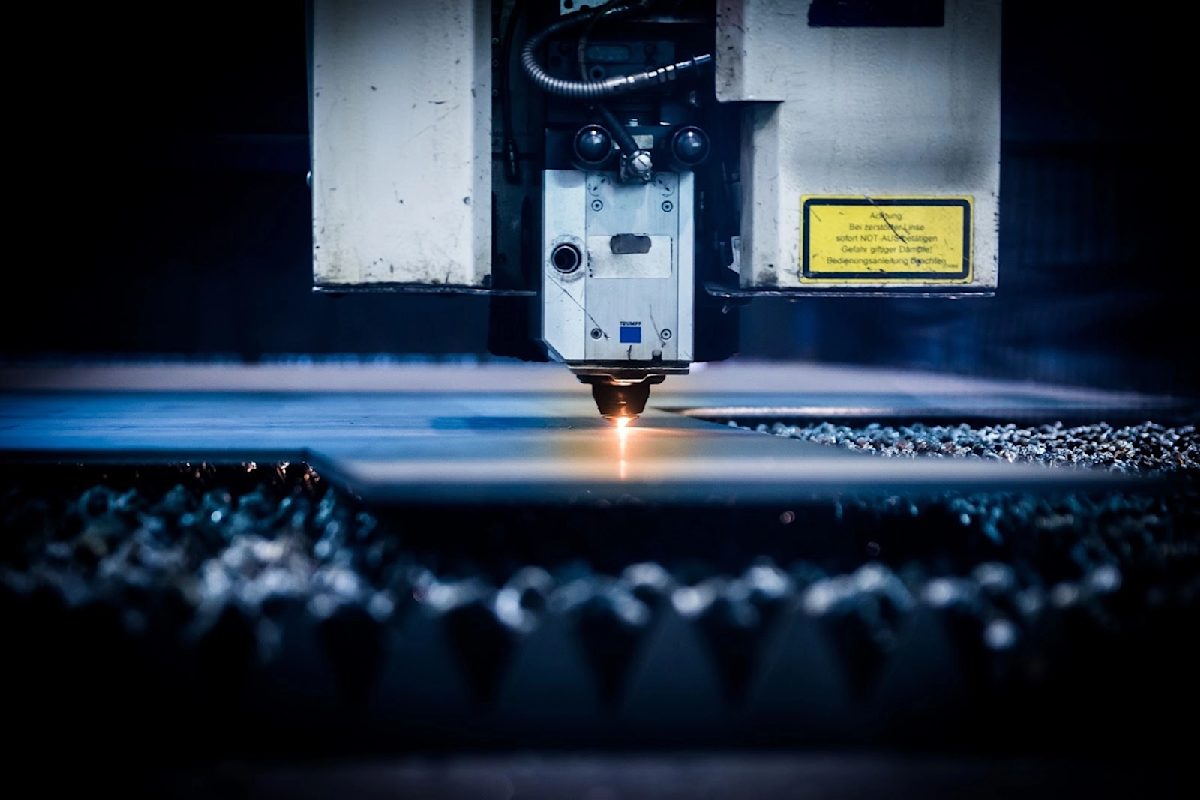

Beim Laserschneiden handelt es sich um einen Prozess, bei dem ein leistungsstarker Laserstrahl auf ein Blechmaterial fokussiert wird, um das Material zu erhitzen und zu verdampfen.Häufig wird mit einer Wellenlänge von 10,6 mm (Infrarot) gearbeitet, wobei ein CO2-Laser zum Durchdringen verschiedener Materialien verwendet wird. Effizient, kostengünstig und produktiv - diese werden regelmäßig in der Welt der Fertigung eingesetzt. Ein Laserresonator erzeugt den Laserstrahl, der immer noch einen Durchmesser von 0,5-1,0 Zoll (12,7-25,4 mm) hat. Der Laser wird dann von mehreren Spiegeln reflektiert und durch eine Linse gebündelt auf eine Breite von 0,006-0,016 Zoll (0,15-0,41 mm).Ein Gaslaser, typischerweise Sauerstoff oder Stickstoff, wird dann in das System eingeführt, kurz bevor der Laser die Düse verlässt.

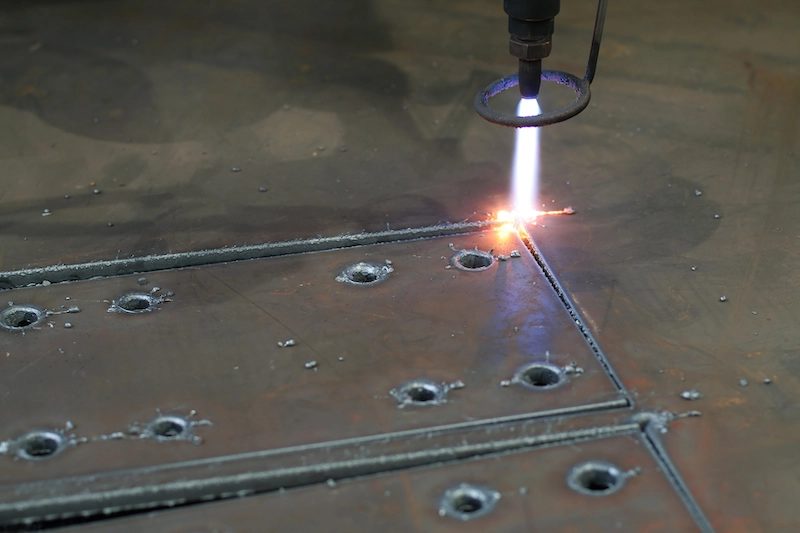

Das Plasmaschneiden funktioniert grob ähnlich wie das Laserschneiden, wird jedoch in der Regel für dickere Metallstücke verwendet, bei denen das Oberflächenfinish nicht so wichtig ist. Der Plasmaschneider kann nur auf elektrisch leitfähigen Materialien verwendet werden und funktioniert, indem er einen elektrisch geladenen Strahl aus komprimiertem ionisiertem Gas erzeugt, bekannt als Plasma.Das Plasma wird dann durch den Schneidbrenner in das Blech geschossen und zurück zur Erdungsklemme geschickt, um einen vollständigen Stromkreis zu bilden. Das Material erhitzt sich stark und schmilzt weg, während das komprimierte Gas das überschüssige Material wegpustet. Das Ergebnis ist ein grober Schnitt mit einem großen Grat und einer oxidativen Zone um den Schnitt herum.

Die Wasserstrahlschneidtechnik verwendet einen Hochdruck- und Hochgeschwindigkeitsstrahl aus Wasser, der andere Schleifmittel enthält, um das Blech zu schneiden. Die Geschwindigkeit des Wasserstrahls beträgt in der Regel etwa 2000 ft/s (610 m/s) bei einem Druck von ca. 60.000 psi (415 MPa). Dies ist im Grunde eine Hochgeschwindigkeitsversion von Erosion, die in der Regel zu extrem guten Oberflächenfinish führt, ohne Grate zu hinterlassen, und da immer mit Wasser gekühlt wird, entsteht keine Wärmeverzerrung. Wenn das Teil jedoch nicht gut genug unterstützt wird, können aufgrund der hohen Drücke Biegungen in der Nähe des Schnitts auftreten.Die Wasserstrahlschneidtechnik kann eine gute Alternative zum Laserschneiden sein, ist jedoch oft viel langsamer. Darüber hinaus hat das Laserschneiden einige zusätzliche Vorteile, da es mit seiner Tiefensteuerungsfunktion gravieren und das Teil markieren kann, was mit der Wasserstrahlschneidtechnik nicht möglich ist. Der Wasserstrahl hat auch eine größere Kerbschnittbreite von 0,02-0,04" (0,5-1 mm), was deutlich größer ist als bei einem Laser.

Vergleich der Schneidarten ohne Scherung

| Arten | Vorteile | Nachteile | Toleranzen | Optimaler Materialbereich | Kosten | Anwendung |

| Laserschneiden |

|

| 0,05 mm | 0,30-1,02 mm | $$$ | Mittel-dünne Materialbleche. Wird weniger effizient, je dicker das Material ist. |

| Plasmaschneiden |

|

| 0,5 mm | 0,5-180 mm | $ | Dickere Teile aus elektrisch leitfähigem Metall, bei denen die Ästhetik nicht so wichtig ist. |

| Wasserstrahlschneiden |

|

| 0,2 mm | 10,16-50,8 mm | $$$$$ | Teile mit komplexen Details, bei denen die Oberfläche den zusätzlichen Aufwand wert ist. |

Schneiden - mit Scherung

Schneiden ist ein Prozess, bei dem das Material durch eine Scherungskraft geschnitten wird, die die ultimative Schersfestigkeit des Materials überwindet. In der Regel gibt es eine Matrize, die das Material hält und unterstützt. Gleichzeitig drückt ein Stempel oder eine Schere an der Stelle nach unten, an der die Matrize eine Öffnung für das Material hat, das dann durchgeschnitten wird und somit das Teil schneidet.Ein durch Scheren erreichter Schnitt unterscheidet sich von einem Schnitt, der einen anderen Prozess verwendet. Der Anfang des Schnitts weist einen Umschlag auf, der auf eine plastische Verformung des Materials durch die aufgebrachte Scherkraft zurückzuführen ist. Das Material beginnt dann zu polieren durch Strecken und Rollen gegen den Stempel. Die Scherspannung wird dann zu groß für das Material und das Material beginnt in einem leichten Winkel zu brechen. Es wird auch einen Grat an der Unterseite des Materials geben, der durch das Strecken des Materials am Anfang des Schnitts entsteht.

Schneidetypen - mit Schere

Shearing is typically a process that involves cutting a straight line through the material and separating it into two separate pieces. It is similar to the straight edge paper cutting machine that is in most offices.This process is usually used in order to obtain straight edges on a sheet of metal that has uneven or rough edges. This machinery uses hand power, hydraulics, electricity, or pneumatics depending on the thickness of material and length of the cut needed. The sheet of metal is placed on the die and support arms when the upper blade or punch places a large shearing force onto the material and cuts it. There is a small clearance between the die and the upper blade of about 5-10% of the sheet thickness in order to leave room for plastic deformation and fracture to occur properly.Ideal application: High volume operations. Straight line cuts for softer materials that do not require a clean finish.

Stanzen und Ausstanzen sind im Grunde genommen der gleiche Prozess mit gegensätzlichen Ergebnissen. Das Ausstanzen ist der Prozess, bei dem das Blech von einem Stempel gehalten wird und ein Stempel eine “Ausstanzkraft” durch das Material ausübt. Das Material, das ausgestanzt wird, ist das resultierende Bauteil, während das Material, das noch auf dem Stempel verbleibt, der übrig gebliebene Restbestand ist.Das Stanzen ist das genaue Gegenteil, bei dem das Material, das ausgestanzt wurde, Ausschuss ist und das Material, das noch auf dem Stempel verbleibt, das resultierende Bauteil ist.Ideale Anwendung: Mittlere bis hohe Volumenoperationen zur Erzeugung von gleich geformten Löchern. Oberflächenbehandlung erforderlich, um Grate zu entfernen.

Es gibt viele verschiedene Arten von Sägeoperationen, die durchgeführt werden können, um große Stücke von Rohr oder Blech zu schneiden.Ob eine Bandsäge oder eine andere Form von Säge, die eine Kreissägeblatt verwendet, sie arbeiten, indem sie sich allmählich durch das Material schneiden, indem sie ein Sägezahnmesser verwenden, das eine Serie von Hunderten kleiner Scherschnitte am Material macht. Jeder Zahn an der Säge trennt einen kleinen Span vom Materialkörper durch Reibung und Scherspannungen ab.Idealer Anwendungsfall: Größere Werkstücke aus weicheren Metallen, bei denen Toleranz und Oberfläche wichtig sind. Kann schwere Gratungen produzieren.

Blech umformen

Während des Fertigungsprozesses wird das Blech in der Regel zuerst gestanzt und auf unterschiedliche Weise geschnitten und dann durch Umformungsprozesse zu einem fast fertigen und realisierten Produkt weiterverarbeitet. Ganze Produktchassis können auf diese Weise hergestellt werden.Das Umformen von Metall ist nicht nur praktisch, sondern verleiht einer Baugruppe auch Festigkeit und Steifigkeit. In diesem Abschnitt behandeln wir sieben verschiedene Möglichkeiten, Bleche umzuformen.

Formungstypen

Ein Prozess, bei dem ein Stück Blech auf eine Matrize mit einer spezifischen Geometrie gelegt wird und der Stempel in das Material drückt, um das Blech an die Matrize zu formen. Biegen klingt einfach und unkompliziert, kann aber komplexer sein als erwartet. Zum Beispiel, wenn der gewünschte Biegeradius eine Standard gerundete Ecke ist, wird eine 45° V-Matrize verwendet. Das Material erreicht nicht die Innenseite des V aufgrund der Materialdicke und hat stattdessen einen Biegeradius.Das Protolabs Network bietet Blechbiegeverfahren unter Verwendung von U-förmigen Matrizen, V-förmigen Matrizen oder Kanalform entlang der geraden Achse in stärker dehnbaren Materialien an.

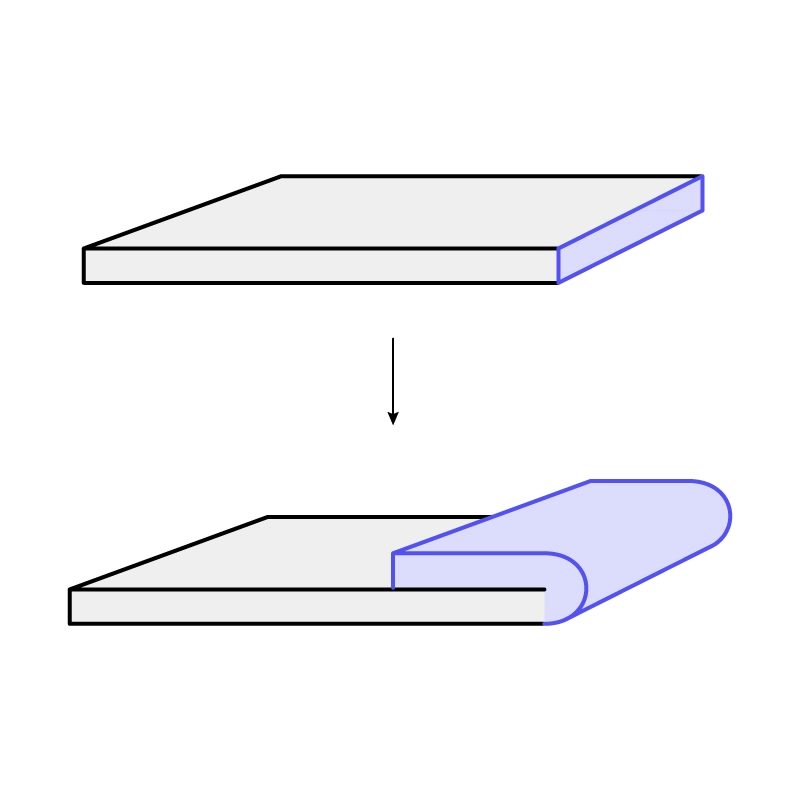

Hemmen kann eine sehr nützliche Technik sein, wenn Scherschritte nicht verfügbar sind, aber eine schöne geradlinige Kante ohne Grate erforderlich ist. Hemmen biegt das Blech auf sich selbst, ähnlich wie der Saum an Hosenbeinen, sodass die freiliegende Kante ein abgerundetes Merkmal bildet, um das Innere des Blechs wie eine Außenkante erscheinen zu lassen.Hemmen ist mindestens ein zweistufiger Prozess, bei dem ein Blechstück umgebogen und in eine V-Matrize eingesenkt wird, dann entfernt und in eine Flachdrückmatrize gelegt wird, um den Saum zu glätten. Hemmen unterscheidet sich von einem Kräuseln, weil die Rohkante freiliegt.

Curling kann aus einem ähnlichen Grund wie das Säumen ein bequemer Prozess sein. Es erzeugt eine schöne abgerundete Kante, aber beim Curling wird die raue Kante des Materials vollständig innerhalb des Lockenabschlusses eingeschlossen. Es kann auch für Scharnieranwendungen verwendet werden.Curling erfordert in der Regel insgesamt drei Schritte, bei denen ein Stück Blech an zwei Stellen in eine kreisförmige Matrize gepresst und dann mit einem kreisförmigen Stempel zusammengefügt wird.

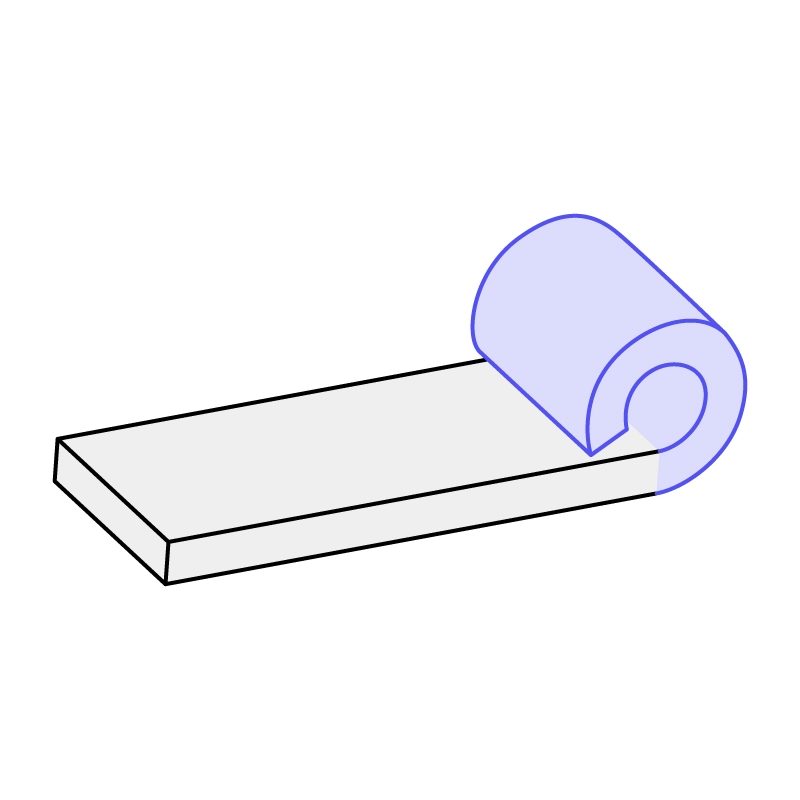

Das Rollen von Blech kann ein einstufiger Prozess sein, bei dem ein dickes Stück Blech durch so wenig wie 2 (oder so viele wie 20) hydraulisch belastete Walzen geht und das Blech zu einem dünneren Blech komprimiert. Wenn es durch zwei oder mehr Walzen direkt senkrecht zum Blech geht, wird das Material zu dünnerem Material abgeflacht. Durch die Verwendung von mehr Walzen mit unterschiedlicher Geometrie und Abständen zueinander kann das Material in verschiedene Formen geformt werden.

Das Rollformen kann lange Abschnitte mit komplexen Geometrien erzeugen. Beim Rollformen wird ein langes Stück Blech, das normalerweise von einer Spule stammt, durch eine Serie von Rollwerkzeugen geführt, die das Blech allmählich in eine zunehmend komplexere Form biegen. Dieser Prozess führt zu verschiedenen Arten von Rohren wie quadratischen und zylindrischen Rohren oder verschiedenen Arten von Kanälen wie U-Kanälen oder anderen komplexen Formen.

Das Metallspinnen besteht aus einer Scheibe oder Zylinder aus Blech, die auf einen Dorn auf einer Drehbank platziert wird, und ein Walzwerkzeug formt das Blech in die Form des Dorns.

- Konventionelles Spinnen: konstante Wandstärke, aber das fertige Teil wird einen kleineren Durchmesser haben als das Ausgangsmaterial.

- Scheren spinnen: Konstanter Außendurchmesser zwischen dem Ausgangsmaterial und dem fertigen Teil, aber die Wandstärke wird dünner sein.

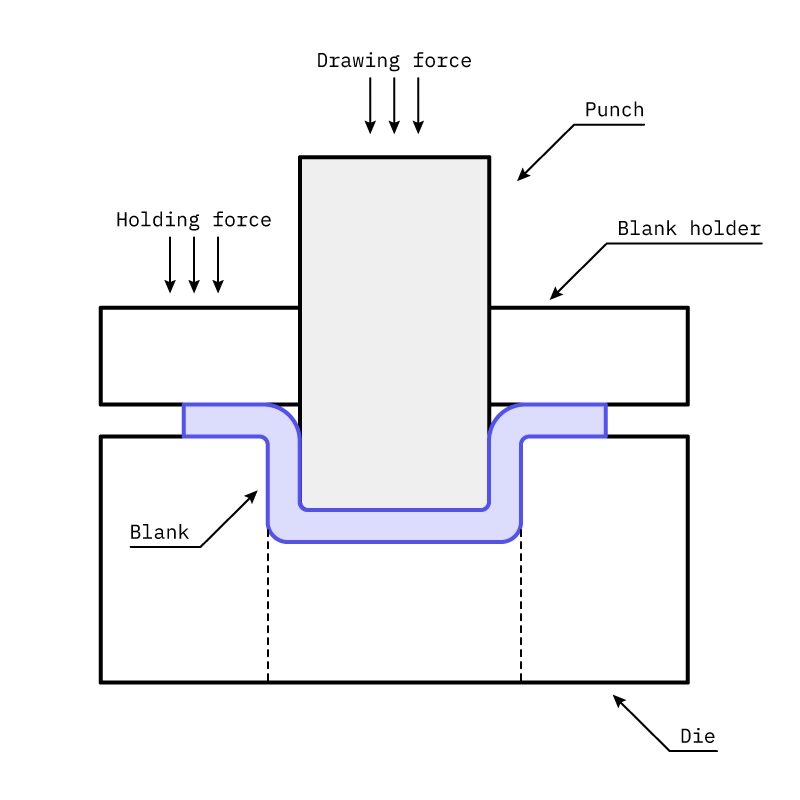

Die Tiefziehmaschine ähnelt der Stanz-Nibbel-Maschine, aber diesmal gibt es mehr Freiraum zwischen Stempel und Matrize, was die endgültige Wandstärke des gezogenen Abschnitts schafft.Der Stempel hat auch einen Radius anstelle einer scharfen Kante, um das Blech nicht zu beschädigen. Das Werkstück wird von einer Matrize gehalten, und der Stempel zieht in das Blech, um das Material zwischen Stempel und Matrize zu dehnen und zu formen.

Blechstanzen

Das Stanzen kann eine komplexe Kombination aus Schneiden und Formen unter Verwendung der vorherigen Techniken des Schneidens, Biegens, Streckens und sogar des Verbindens mit komplizierten Werkzeugen sein, um ein komplexes Teil in einer kürzeren Anzahl von Operationen zu erhalten.Manchmal kann der Prozess ein progressiver Stanzprozess sein, bei dem es mehrere Stanzstationen gibt, die das Teil allmählich weiter schneiden oder formen, bis das endgültige Stück entsteht.

Bohren und Gewindeschneiden

Das Herstellen von Löchern in Blech kann mit einigen der zuvor genannten Verfahren, einschließlich Laserschneiden und Stanzen, durchgeführt werden, aber es gibt auch andere Methoden, die hier erwähnt werden.Ein CNC-Fräser, eine Bohrmaschine oder eine Handbohrmaschine können verwendet werden, um Löcher in das Material zu bohren. Eine CNC-Maschine ist aus diesen Optionen in der Regel die präziseste, die Handbohrmaschine hingegen ist in der Regel die ungenaueste.

Part 3

Design für die Blechbearbeitung

In diesem Abschnitt werden wir die bewährten Verfahren behandeln, die bei der Gestaltung für Blechbiegen und Laserschneiden - den beiden Blechbearbeitungsdiensten, die wir anbieten - zu befolgen sind.Wir beginnen mit allgemeinen Überlegungen bei der Gestaltung von Blechteilen und gehen dann zu den besten Designpraktiken für das Laserschneiden, Biegen und das Erstellen von Löchern über.

Allgemeine Konstruktionsüberlegungen für Blech:

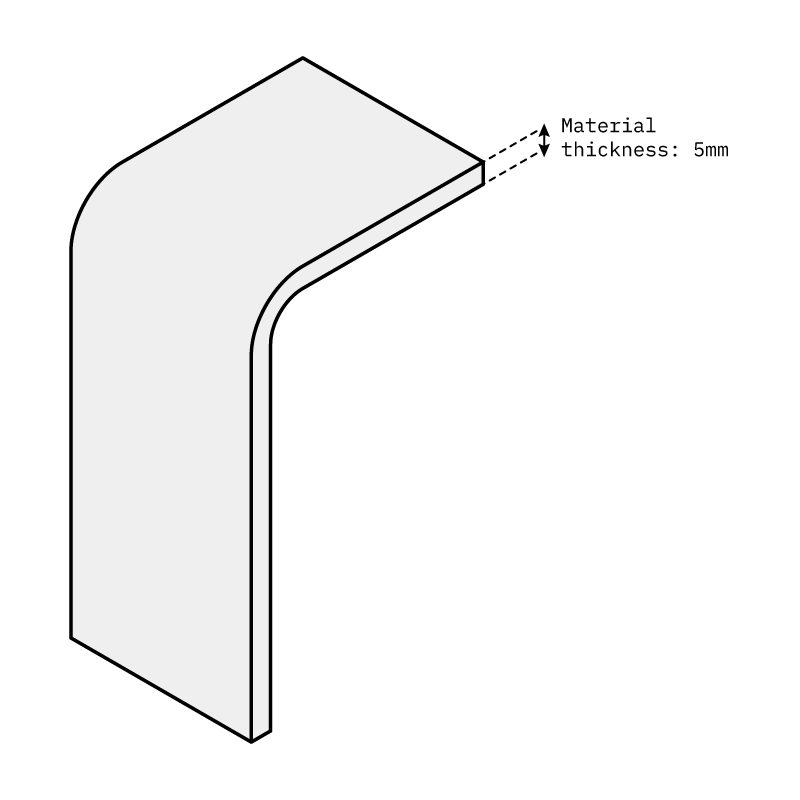

Wandstärke

Da Blechteile aus einer Blechplatte gefertigt werden, muss das Bauteil über eine gleichmäßige Wandstärke verfügen.Wir empfehlen einen Blechdickenbereich zwischen 0,5-10 mm für das Laserschneiden und 0,5-6 mm für das Biegen.

Toleranzen

Die Toleranzen für die Blechbearbeitung sind oft etwas größer im Vergleich zu den Toleranzen beim CNC-Fräsen, da Biegungen im Material dazu führen können, dass das Material gedehnt wird. Es ist wichtig zu beachten, dass je mehr Prozesse ein Teil durchläuft, zum Beispiel wenn ein Teil mehrere Biegungen hat, desto schwieriger wird es, enge Toleranzen zu erreichen.Wir bieten die rechts angezeigten Toleranzen an, die im Allgemeinen in der Branche akzeptabel sind. Obwohl höhere Toleranzen erreichbar sind, können extrem hohe Toleranzen den Prozess erschweren und die Kosten erheblich erhöhen.

Design Best Practices für den Laserschnitt:

Fügen Sie Rundungen zu den Ecken hinzu, um eine glatte Oberfläche zu erzeugen

Die Ecken von Blechteilen können extrem scharf sein, daher wird empfohlen, Ihrem Blechdesign Rundungen hinzuzufügen, die die Hälfte der Materialstärke betragen, um Verletzungen durch die Handhabung des Teils zu vermeiden.

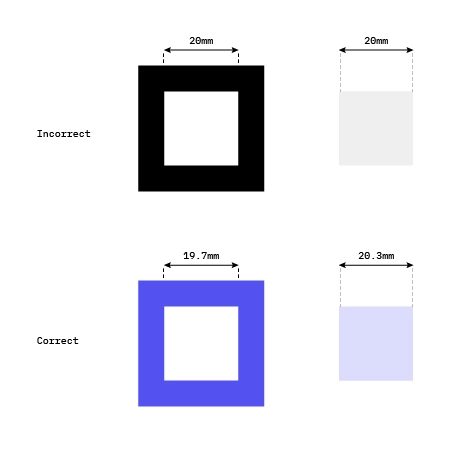

Berücksichtigen Sie den Schnittspalt

Während des Laserschneidprozesses wird eine geringe Menge Material entfernt, was als Schnittspalt bezeichnet wird. Im Vergleich zum Wasserstrahlschneiden oder Plasmaschneiden erzeugt das Laserschneiden mit durchschnittlich 0,3 mm den kleinsten Schnittspalt, aber der genaue Betrag hängt vom Material und der Breite des Laserstrahls ab.Dies ist besonders wichtig zu beachten, wenn Teile, die Sie entwerfen, ineinander passen müssen, wenn sie montiert sind. Die Faustregel besagt, die Hälfte des Schnittspalts zum inneren Objekt hinzuzufügen und die andere Hälfte des Schnittspalts vom äußeren Teil abzuziehen.

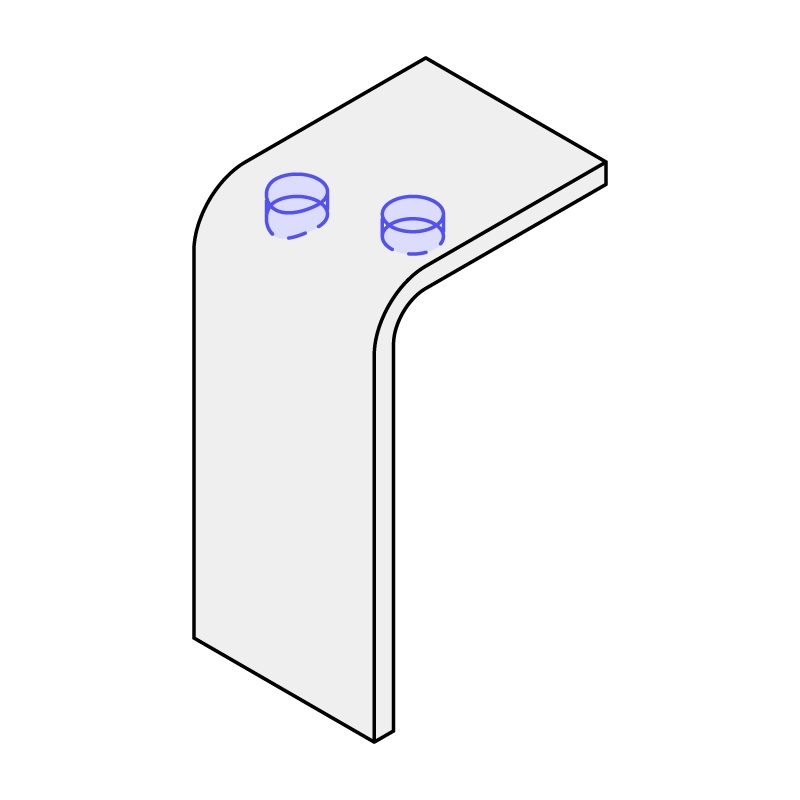

Geben Sie Lochdurchmesser an, die größer als die Blechdicke sind

Löcher mit einem Durchmesser kleiner als die Dicke können zu Verformungen führen oder aufgrund des Kerbs oder der Verzerrung durch den Laserstrahl ungenau sein. Es ist möglich, Löcher mit einem Durchmesser kleiner als die Materialdicke zu laserschneiden, aber wenn Sie auf der sicheren Seite bleiben wollen, halten Sie sich an einen Durchmesser, der mindestens so groß ist wie die Blechdicke.

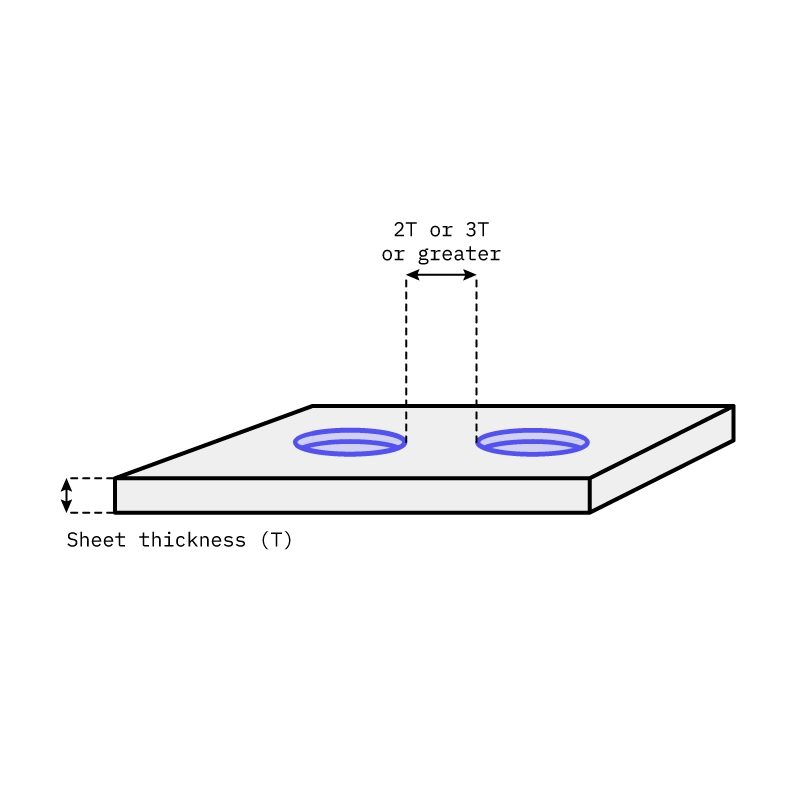

Die Lochabstände müssen mindestens 2 Mal die Blechdicke betragen

Löcher, die zu nah beieinander liegen, können während des Formens oder Biegens zu Verformungen oder Brüchen führen.

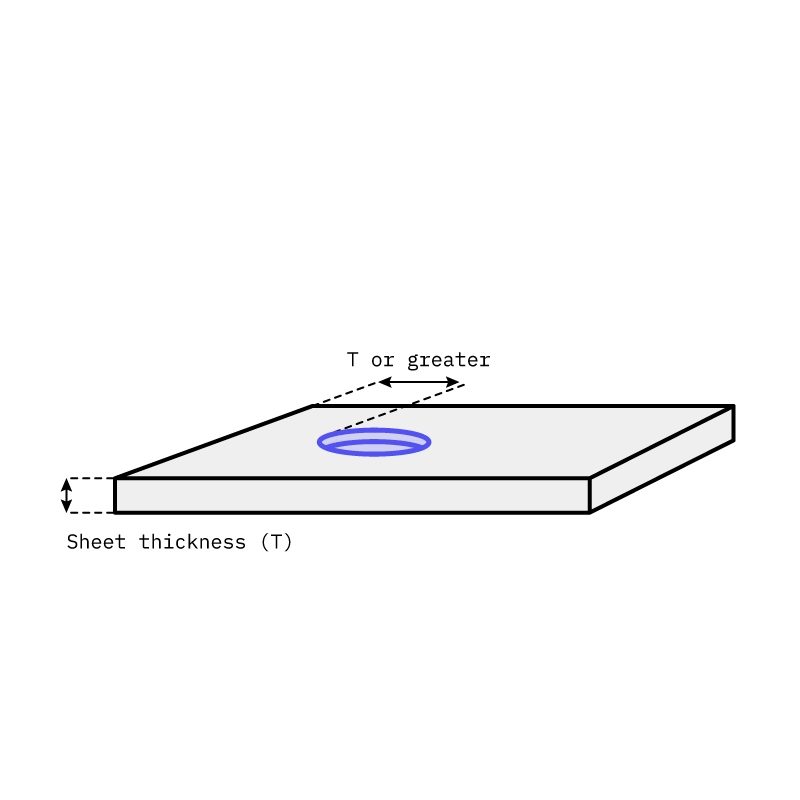

Löcher sollten mindestens die Dicke des Blechs vom Rand entfernt sein.

Werden Löcher zu nah am Rand platziert, ist die Möglichkeit, dass das Loch reißt oder sich verformt, höher, insbesondere wenn das Bauteil später geformt wird.

Stellen Sie sicher, dass die Löcher mindestens 2-mal die Blechstärke vom Anfang des Biegeradius entfernt sind

Wenn das Loch zu nah an der Biegung platziert wird, kann es zu Verformungen des Lochs kommen oder es kann als unbeabsichtigter Entlastungsschnitt fungieren.

Design-Best Practices für das Biegen:

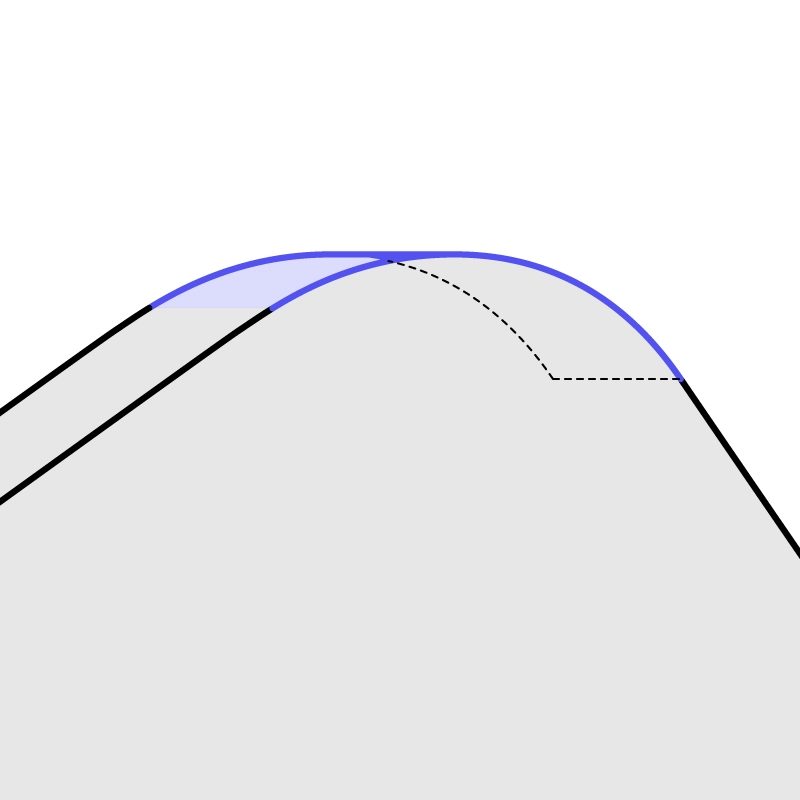

Beachten Sie den K-Faktor, um Verformungen und Risse zu vermeiden

Beim Biegen von Metall dehnt sich das Material aus, was folglich die neutrale Achse vom Zentrum wegrückt. Um ein flaches Muster korrekt zu entwerfen und die richtige Biegezugabe zu finden, können Sie die neutrale Achse entlang des Biegens berechnen, indem Sie den K-Faktor berechnen.Der K-Faktor ist eine Konstante, die das Verhältnis der neutralen Achse zur Materialstärke zeigt:K-Faktor = t/Mt

Der K-Faktor ändert sich je nach Material, Dicke, Biegeradius und Biegemethode (z. B. Luftbiegen, Bodenbiegen, Münzprägung). Aufgrund all dieser spezifischen Variablen ist es schwierig, den K-Faktor vollständig genau zu berechnen, aber er sollte im Bereich von 0,3-0,5 mm liegen. Der Durchschnitt beträgt 0,4468 mm, der für die meisten Biegeanwendungen verwendet wird.

Als Richtlinie können Sie die Werte in der folgenden Tabelle verwenden:

| Generische K-Faktoren | Weiche Materialien(z.B. Aluminium) | Mittelharte Materialien(z.B. Stahl) | Harte Materialien(z.B. rostfreier Stahl) |

|---|---|---|---|

| Luftbiegung | |||

| 0 - Mt. | 0.33 | 0.38 | 0.40 |

| Mt. - 3x Mt. | 0.40 | 0.43 | 0.45 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Bodenblechbiegung | |||

| 0 - Mt. | 0.42 | 0.44 | 0.46 |

| Mt. - 3x Mt. | 0.46 | 0.47 | 0.48 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

| Prägen | |||

| 0 - Mt. | 0.38 | 0.41 | 0.44 |

| Mt. - 3x Mt. | 0.44 | 0.46 | 0.47 |

| > 3x Mt. | 0.50 | 0.50 | 0.50 |

Wenn Sie einen genauerern K-Faktor verwenden möchten, anstatt diese Tabelle zu verwenden, werden Sie ungefähr 3-5 Teststücke benötigen, um einige Informationen zu sammeln, einschließlich Biegezulage (BA), Biegeradius (Ir) und Materialdicke (Mt). Weitere detaillierte Informationen zum Berechnen des K-Faktors finden Sie in diesem Artikel: https://www.thefabricator.com/thefabricator/article/bending/k-factors-y-factors-and-press-brake-bending-precision.

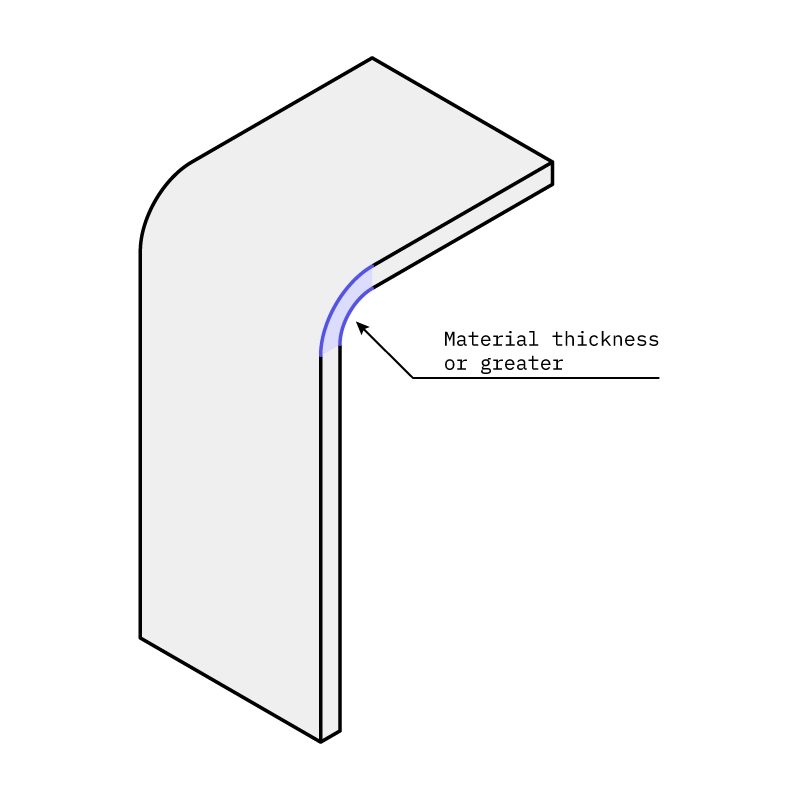

Halten Sie die Innenbiegeradien mindestens so groß wie die Materialstärke

Beim Biegen von Blech ist es unmöglich, eine vollkommen scharfe Ecke zu erzeugen. Es wird immer eine leichte Kurve geben, die als Biegeradius bezeichnet wird.Um Verformungen um die Biegung herum zu vermeiden, sollten Teile so konzipiert werden, dass der Innenbiegeradius mindestens so groß ist wie die Materialstärke.

Verwenden Sie dieselben Radien mit konsistenten Biegeausrichtungen, um Kosten zu senken

Ungleiche Biegeausrichtungen und unterschiedliche Biegeradien bedeuten, dass das Bauteil häufiger neu ausgerichtet werden muss, was mehr Zeit vom Maschinisten erfordert.Durch die Beibehaltung der konsistenten Radien und Biegeausrichtungen wird die Anzahl der erforderlichen Bauteilausrichtungen verringert und somit Zeit und Kosten gespart.

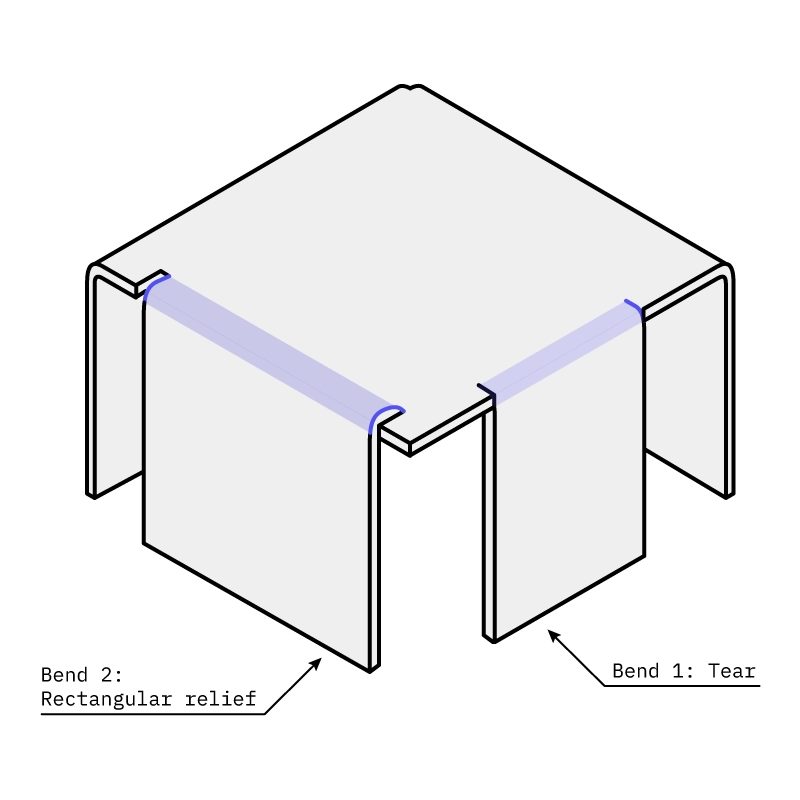

Fügen Sie Biegeradien hinzu, um ein Reißen zu verhindern und den Federweg zu reduzieren

Wenn sich Materialien auf beiden Seiten des Biegevorgangs befinden, können in diesen Bereichen Spannungen entstehen, die dazu führen, dass das Material sich verformt oder reißt. Reliefausschnitte oder Biegeradien können diese Spannungen abbauen, die Steifigkeit erhöhen und den Grad reduzieren, in dem sich das Blech nach dem Biegen natürlich zurückfedert.Um einen Reliefausschnitt zu Ihrem Design hinzuzufügen, fügen Sie eine Einschnitt auf jeder Seite der Biegung hinzu, der mindestens die gleiche Breite oder größer als die Materialstärke ist.

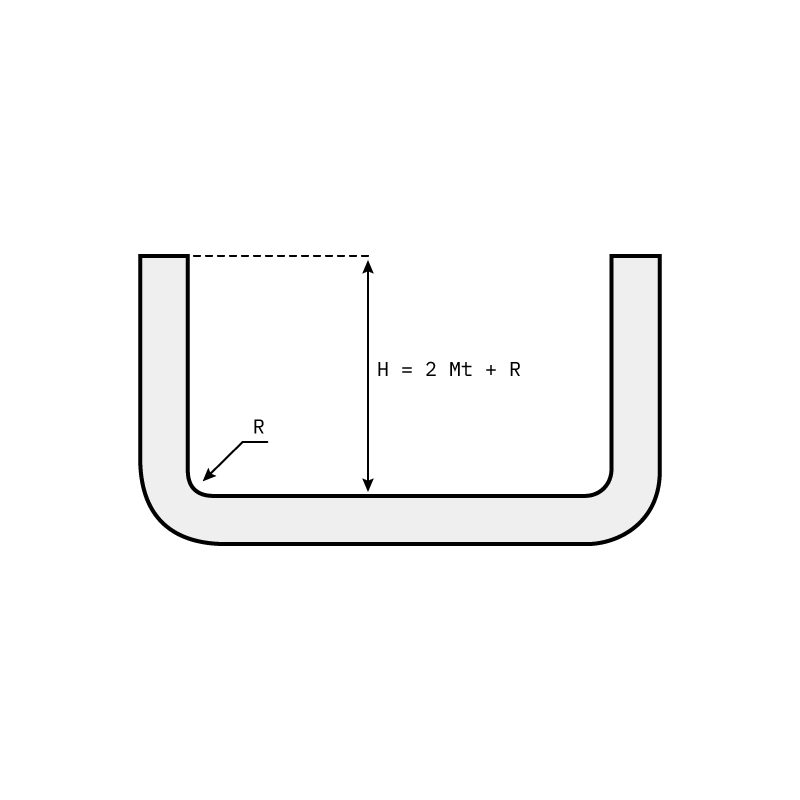

Stellen Sie sicher, dass die Biegehöhe mindestens doppelt so hoch ist wie die Materialstärke plus den Biegeradius Geringe Biegehöhen sind schwieriger zu formen und zu positionieren in der Abkantpresse, was zu Verformungen führen kann.

Part 4

Materialien & Oberflächen

Ein entscheidender Vorteil der Blechbearbeitung ist die breite Auswahl an Materialien und Oberflächenveredelungen.Dieser Abschnitt bietet zunächst eine Anleitung zur Auswahl des richtigen Materials für die Blechbearbeitung und zu den zu berücksichtigenden Faktoren, und behandelt dann die verfügbaren Oberflächenveredelungen und ihre am besten geeigneten Anwendungen.

Blechmaterialien

Die mechanischen Eigenschaften der für die Blechbearbeitung verwendeten Materialien sind dieselben wie beim Grundmetall. Daher sollte Ihre Materialentscheidung weitgehend auf der Auswahl eines geeigneten Materials entsprechend Ihren Bedürfnissen beruhen. Die für die Blechbearbeitung am besten geeigneten Materialien sind jedoch diejenigen, die Sie manipulieren können, ohne ihre physikalischen Eigenschaften zu verlieren. Beispiele für solche Materialien sind Aluminium und Stahl.Darüber hinaus sind bei Blechbearbeitungsprojekten oft Biegen, Bearbeiten oder Schweißen erforderlich, weshalb bei der Auswahl eines geeigneten Materials auf eine Reihe von Faktoren besonders geachtet werden sollte. Diese umfassen:

- Dehnbarkeit (Bruchdehnung)

- Zerspanbarkeit

- Schweißbarkeit

- Zugfestigkeit

- Korrosionsbeständigkeit

- Gewicht

- Kosten

Gängige Materialien für die Blechbearbeitung

Dieser Abschnitt vergleicht die Eigenschaften verschiedener Grade der Standard-Blechbearbeitungsmaterialien des Protolabs-Netzwerks, einschließlich Aluminium, Edelstahl, Baustahl und Kupfer. Allgemeinere Beschreibungen dieser Metalle finden Sie auf dieser Materialseite.

| Material + Grad | Bruchdehnung | Zerspanbarkeit | Schweißbarkeit | Korrosionsbeständigkeit | Zugfestigkeit | Kosten |

|---|---|---|---|---|---|---|

| Aluminium 5052* | 7 - 27 % | Befriedigend | Gut | Ausgezeichnet | 195 – 290 MPa | $ |

| Aluminium 5754* | 10 - 15 % | Gut | Ausgezeichnet | Ausgezeichnet | 160 - 200 MPa | $ |

| Edelstahl 304 | 45 - 60 % | Ausgezeichnet | Ausgezeichnet | Gut | 480 - 620 MPa | $$$ |

| Edelstahl 316L | 30 - 50 % | Gut | Ausgezeichnet | Ausgezeichnet | 480 - 620 MPa | $$$$ |

| Baustahl 1018 | 17 - 27 % | Gut | Ausgezeichnet | Schlecht | 190 - 440 MPa | $$ |

| Kupfer 110 | 15 - 50 % | Schlecht | Mäßig bis Schlecht | Gut | 220 - 230 MPa | $$ |

Oberflächenveredelungen für Blech

Die Oberflächenveredelung von Blech kann einer der entscheidendsten Schritte sein, um sicherzustellen, dass das Produkt nicht nur funktioniert, sondern auch so lange wie möglich funktioniert. Das Unvollenden einiger Arten von Metall kann zu verheerender Korrosion oder Stromflüssen an ungeeigneten Stellen führen.Die Arten von Oberflächenveredelungen, die für Bleche verfügbar sind, unterscheiden sich nicht von denen, die für andere Metallverarbeitungsprozesse verwendet werden. Die Eignung einer Veredelung hängt stark von den individuellen Anforderungen des Teils und den Eigenschaften des ausgewählten Materials ab.Im Folgenden werden die gängigsten Oberflächenveredelungen und ihre Anwendbarkeit auf Blech verglichen. Für allgemeinere Beschreibungen, Informationen zur Rauheit, Farboptionen, Korn usw. und Bilder jeder dieser Veredelungen besuchen Sie diese Seite zu Oberflächenveredelungen.

Vergleich der Oberflächenbehandlungen für Bleche

| Behandlung | Beschreibung | Vorteile | Nachteile | Preiserhöhung | Anwendung |

| Kugelstrahlen | Glasperlen oder andere Abrasivmittel mit hoher Geschwindigkeit auf das Teil schießen, was zu einer gleichmäßigen matten oder seidenmatten Oberfläche führt. |

|

| +5% | Hauptsächlich für visuelle Zwecke verwendet und zur Vorbereitung von Oberflächen für andere Beschichtungen. In verschiedenen Körnungen erhältlich, die die Größe der Bestrahlungskügelchen anzeigen. Kann mit Eloxieren kombiniert werden. |

| Pulverbeschichtung | Bei der Pulverbeschichtung wird eine dünnen Schicht schützenden Polymers auf die Oberfläche des Teils aufgetragen. |

|

| +15% | Alle Metalle. Sowohl dekorativ als auch schützend und kann mit Kugelstrahlen kombiniert werden. |

| Eloxieren | Bei diesem elektrochemischen Prozess wird eine stabile Oxidschicht auf das Material aufgetragen, normalerweise Aluminium. |

|

| +20% | Kann bei Aluminium, Titan, Zink und Magnesium zur Erhöhung der Korrosionsbeständigkeit und des visuellen Reizes verwendet werden. |

| Chemische Konversionsschicht | Bekannt auch als Alodine oder chemische Beschichtung, taucht dieser Prozess Teile in ein chemisches Bad, bis eine Beschichtung entstanden ist. |

|

| +10% | Am besten für funktionale Teile geeignet, nicht für dekorative Zwecke bestimmt. |

| Bürsten | Das Bürsten wird durch Polieren des Metalls mit Schleifkörnern erzeugt und führt zu einer unidirektionalen seidenmatten Oberfläche. |

|

| +5% | Bürsten wird hauptsächlich zu ästhetischen Zwecken eingesetzt und kann verwendet werden, um Unvollkommenheiten beim Bearbeiten von kundenorientierten Teilen zu verbergen. |

| Bürsten + elektropolieren | Teile werden gebürstet und dann einem Elektropolierungsprozess unterzogen - ein elektrochemischer Prozess, der zur Politur, Passivierung und Entgratung von Metalteilen verwendet wird. |

|

| +15% | Am besten für Teile geeignet, die auf mikroskopischer Ebene glatt sein müssen. Geeignet für die meisten Metalle, aber hauptsächlich für rostfreie Stähle verwendet. |

Part 5

Das Verbinden von Blechteilen

Nachdem sie erstellt wurden, gibt es verschiedene Ansätze, um Blechteile miteinander zu verbinden, die für unterschiedliche Anwendungen geeignet sind.Dieser Abschnitt fasst diese Ansätze schnell zusammen, einschließlich Befestigungen, Schweißen und Löten, und beschreibt ihre Vor- und Nachteile. Es gibt auch zusätzliche Methoden zum Verbinden von Blech, die keine Befestigungselemente erfordern wie z.B. Klemmen, Einkerbungen und Laschen, die stärker auf dem Bauteildesign beruhen und hier nicht erwähnt werden, aber relevant sein könnten, um zu erkunden.

Befestigungselemente

Befestigungselemente sind Hardware-Geräte, die zwei oder mehr Objekte mechanisch verbinden oder befestigen. Sie werden verwendet, um nicht-permanente Verbindungen herzustellen, im Gegensatz zum Schweißen.Die häufigste Art von Befestigungselementen für Blechelemente wird als PEM-Befestigungselemente bezeichnet. PEM ist eine Marke, die Befestigungselemente erstellt, um Gewindeeinsätze und Befestigungspunkte für Blechelemente und Leiterplatten bereitzustellen.

Es gibt mehrere verschiedene Kategorien von Befestigungselementen, darunter Muttern, Kabelbinderhalterungen und Haken, Einsätze, Bolzen und Stifte, Distanzbolzen, selbstsichernde Paneelschrauben und Hardware, Schweißmuttern sowie Blech-zu-Blech-Befestigungen. All diese Kategorien erfüllen leicht unterschiedliche Zwecke, und es gibt mehrere Hardware-Optionen innerhalb der Kategorien.Entdecken Sie die spezifischen Arten von Befestigungselementen in diesem Überblick →

Schweißen

Beim Verbinden und Befestigen von Blechen ist eine der wichtigsten Techniken definitiv das Schweißen, bei dem Teile bei hohen Temperaturen miteinander verschmolzen werden. MIG-Schweißen und WIG-Schweißen sind ideal, wenn es um Bleche geht, obwohl auch andere Prozesse funktionieren. Beim Schweißen neigen Teile zum Verziehen und es entstehen Hitzezonen, die für ein fertiges Produkt nicht ideal sein können, aber das MIG- und WIG-Schweißen helfen, diese Herausforderungen zu verringern.

Löten

Dieser Prozess unterscheidet sich vom Schweißen, da das Grundmetall nicht im Prozess miteinander verschmolzen wird. Stattdessen wird ein Füllmetall erhitzt, bis es flüssig ist, und zum Verbinden von zwei Teilen verwendet. Das Löten von Kupferrohren ist eine sehr verbreitete Technik in der Sanitärinstallation, bei der die Festigkeit einer gelöteten Verbindung nicht erforderlich ist. Lötverbindungen sind normalerweise nicht so stark aufgrund der duktilen Natur der meisten Lote und des Schmelzpunkts, der üblicherweise unter 450 °C liegt.

Part 6

Zusätzliche Ressourcen

In diesem Leitfaden haben wir alles behandelt, was Sie für den Einstieg in die Blechbearbeitung benötigen - aber es gibt noch viel mehr zu lernen.Eine gute Blechdesign geht über grundlegende Richtlinien hinaus und berücksichtigt den Typ des Blechbearbeitungsprozesses, das Material, die Oberfläche, die Befestigung und passt all diese Faktoren an die spezifische Funktion an.Hier finden Sie einige nützliche Ressourcen zur Blechbearbeitung sowie andere Ressourcen zur Fertigung, wenn Sie tiefer eintauchen möchten.